彎管機的質量檢測體系是其保障加工質量的重要手段,需建立完善的質量檢測流程與標準,涵蓋原材料檢測、過程檢測、成品檢測等多個環節。原材料檢測需檢查管材的材質、規格、表面質量等指標,確保符合加工要求;對于有特殊要求的管材,如需進行熱處理或表面處理的,需檢查處理后的性能指標。過程檢測則需實時監測加工參數,如彎曲角度、半徑、壓力等,確保加工過程穩定可控;同時需檢查管材的彎曲質量,如有無裂紋、起皺、塌陷等缺陷,及時發現并調整參數。成品檢測則需對彎曲后的管材進行全方面檢測,包括角度、半徑、壁厚、表面質量等指標,確保符合設計要求;對于有特殊要求的管材,如需進行密封性測試或耐壓測試的,需按標準進行檢測。質量檢測體系還需建立數據記錄與追溯系統,對每批產品的檢測數據進行記錄與分析,以便在出現質量問題時快速追溯原因并采取改進措施。彎管機可實現自動化上下料,提升整線生產效率。廣州全自動彎管機哪家靠譜

彎管機的操作規范是確保加工質量與人員安全的重要保障。操作前,操作人員需接受專業培訓,熟悉設備結構、性能與操作流程,并穿戴好防護用品如安全帽、防護眼鏡與防砸鞋;操作時,需嚴格遵守“一人一機”原則,禁止多人同時操作同一設備;在裝夾管材與更換模具時,必須切斷設備電源并懸掛“禁止合閘”警示牌,防止誤啟動導致機械傷害;彎曲過程中,操作人員需保持注意力集中,觀察設備運行狀態與管材變形情況,如發現異常立即停機檢查;加工完成后,需清理設備表面油污與鐵屑,將彎曲模具歸位并關閉電源,確保設備處于安全狀態。此外,企業還需定期組織安全培訓與應急演練,提高操作人員的安全意識與應急處理能力。張家港數控彎管機報價彎管機在實驗室設備管路系統制造中應用普遍。

彎管機的操作流程設計需兼顧效率與安全性,從管材準備、模具安裝、參數設置到加工完成、質量檢測,每個環節都需嚴格規范。管材準備階段需檢查管材的規格、材質、表面質量等,確保符合加工要求;對于有特殊要求的管材,如需預處理或標記的,需提前完成。模具安裝需根據管材規格選擇合適的模具,并調整夾模、導模與芯棒的位置,確保管材在加工過程中保持穩定;安裝完成后需進行空載試運行,檢查模具與設備的配合情況。參數設置需根據管材材質、壁厚以及彎曲半徑等因素,合理設定彎曲速度、壓力與角度等參數,避免因參數不當導致加工失敗或設備損壞。加工過程中需密切關注設備的運行狀態,如發現異常聲音、振動或報警信號,需立即停機檢查。加工完成后需對成品進行質量檢測,包括彎曲角度、半徑、壁厚以及表面質量等指標,確保符合設計要求。

彎管機的維護保養是其長期穩定運行的基石,需建立系統化的維護體系,涵蓋日常保養、定期檢修、備件管理等多個環節。日常保養需重點關注液壓系統的油位與油質,定期更換液壓油與濾芯,防止油液老化導致系統故障;檢查機械部件的潤滑情況,對鏈條、導軌等運動部件涂抹潤滑脂,減少磨損與噪音;清理設備表面的油污與碎屑,保持設備清潔,防止雜質進入系統內部。定期檢修則需對設備進行全方面檢查,包括液壓系統的密封性測試、電氣系統的絕緣電阻測試、機械結構的變形檢測等,確保各項性能指標符合要求。備件管理需建立關鍵部件的庫存清單,如液壓泵、PLC、傳感器等,以便在故障時快速更換,減少停機時間。此外,還需對操作人員進行維護保養培訓,提升其設備維護意識與技能水平,確保維護工作的有效執行。彎管機在電力設備母線管加工中應用普遍。

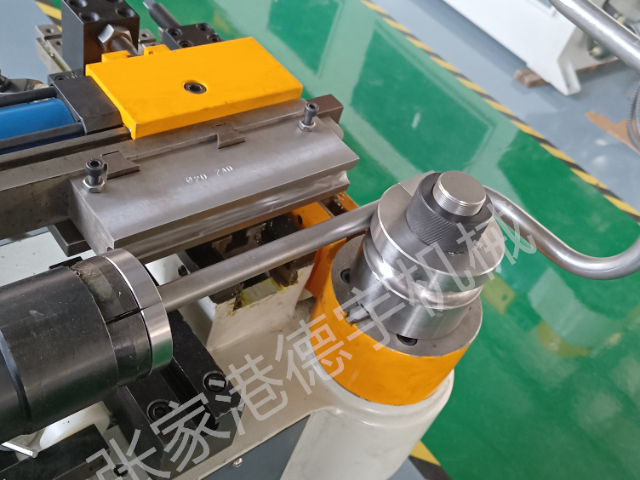

彎管機的機械本體由床身、彎曲模總成、夾緊裝置、輔助推力系統及液壓/電動驅動單元構成。床身作為基礎框架,需具備足夠的剛性與抗振性,通常采用鑄鐵或焊接鋼結構,內部布置加強筋以分散加工載荷。彎曲模總成包含旋轉主軸、彎曲模與導向模,其中彎曲模的輪廓曲線直接決定管材彎曲半徑,其表面需經高頻淬火處理以提升耐磨性。夾緊裝置通過液壓缸驅動,實現管材的軸向定位與徑向夾緊,其夾緊力需精確匹配管材屈服強度,防止加工過程中出現滑移。輔助推力系統通過同步跟隨彎曲動作的推桿,在管材內側施加反向壓力,有效抑制彎曲段減薄現象。彎管機在食品機械管路加工中要求高衛生標準。廣州全自動彎管機哪家靠譜

彎管機支持多種彎曲模式如推彎、滾彎、壓彎等。廣州全自動彎管機哪家靠譜

彎管機的技術發展始終圍繞著提高加工精度、效率與自動化程度展開。早期彎管機依賴手動操作,彎曲角度與半徑的精度受操作人員技能水平影響較大;隨著液壓技術與電氣控制技術的發展,液壓彎管機與數控彎管機相繼問世,實現了彎曲過程的自動化控制:液壓彎管機通過液壓缸驅動彎曲模具,結合比例閥實現壓力與速度的準確調節;數控彎管機則進一步引入伺服電機與PLC控制系統,支持多軸聯動與復雜路徑規劃,可完成三維空間內的多角度、多半徑復合彎曲。近年來,隨著工業互聯網與人工智能技術的融合,彎管機正朝著智能化方向演進,部分高級機型已具備自診斷、自調整與遠程監控功能,可通過大數據分析優化加工參數,實現生產過程的化管理與質量追溯。廣州全自動彎管機哪家靠譜