東莞工業集中供氣系統氣體管道五項檢測水分(ppb級)

實驗室氣路系統中的惰性氣體(如氬氣、氦氣)若含氧氣,會影響實驗精度。例如在氣相色譜中,氧氣會氧化固定相,縮短色譜柱壽命;在光譜分析中,氧氣會產生背景吸收,干擾檢測信號。ppb 級氧含量檢測需用化學發光氧分析儀,檢測下限可達 1ppb,在管道出口處采樣,檢測前用標準氣校準,誤差≤±3%。實驗室氣路管道需采用內壁脫氧處理的不銹鋼管,避免氧氣吸附;鋼瓶切換時需用吹掃氣置換管道,防止空氣進入。通過嚴格的氧含量檢測,可確保惰性氣體純度,為實驗數據的準確性提供保障,這是第三方檢測機構對實驗室氣路系統的重要評估項。氧含量(ppb 級)檢測需控制高純氣體管道內氧含量≤50ppb,避免氧氣引發氣體化學反應。東莞工業集中供氣系統氣體管道五項檢測水分(ppb級)

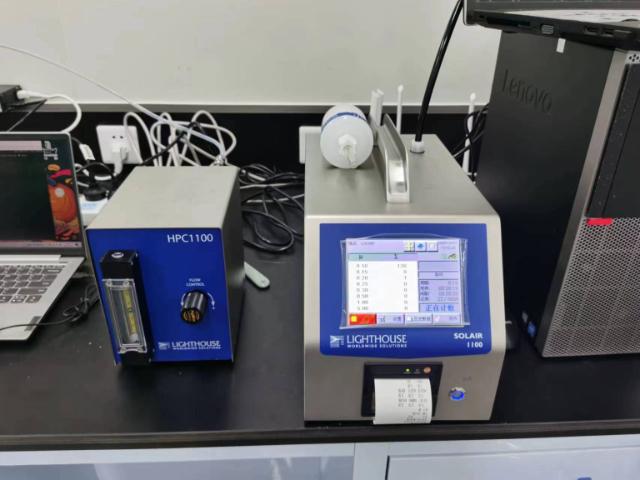

工業集中供氣系統的管道若存在泄漏,會吸入空氣中的浮游菌,污染氣體并影響產品質量,尤其在食品、醫藥行業。例如在藥品凍干車間,壓縮空氣若含浮游菌,會污染凍干藥品,導致無菌檢測不合格;在乳制品生產中,氮氣中的浮游菌會導致牛奶變質。因此,工業集中供氣系統的保壓測試需與浮游菌檢測聯動:保壓測試合格(壓力降≤0.5%)后,采集管道內氣體,用撞擊法檢測浮游菌,每立方米需≤10CFU。檢測時需關注管道過濾器 —— 若過濾器濾芯完整性失效,會導致浮游菌進入管道,而保壓測試可發現過濾器密封不良的問題(如濾芯與殼體間隙泄漏)。這種聯動檢測能多方面保障氣體潔凈度,符合行業衛生標準。潮州電子特氣系統工程氣體管道五項檢測實驗室氣路系統的 0.1 微米顆粒度檢測,每立方米≤5000 個,防止顆粒污染實驗樣品。

尾氣處理系統的管道輸送的多為有毒氣體(如氯氣、硫化氫),泄漏會導致環境污染與人員中毒,氦檢漏是保障其密封性的關鍵手段。檢測時,將尾氣管道抽真空至≤10Pa,在管道內側充入氦氣(壓力 0.1MPa),外側用氦質譜儀掃描,泄漏率需≤1×10??Pa?m3/s。尾氣處理系統的管道多為 FRP(玻璃鋼)或 PVC 材質,接頭處若粘結不牢,易出現微漏;長期使用后,腐蝕會導致管壁變薄,也可能產生泄漏。例如在制藥廠的有機廢氣處理系統中,若甲苯尾氣泄漏,會造成 VOCs 超標排放,面臨環保處罰。氦檢漏能準確發現這些隱患,確保尾氣 100% 進入處理裝置,符合環保排放標準。

電子特氣系統工程輸送的氣體多為劇毒、腐蝕性氣體,泄漏會造成嚴重后果,氦檢漏是保障其安全性的 關鍵一環。檢測時,管道抽真空至≤1Pa,充入氦氣(壓力 0.5MPa),用氦質譜檢漏儀掃描,泄漏率需≤1×10?1?Pa?m3/s。電子特氣管道的閥門、接頭是泄漏高發區 —— 例如隔膜閥的隔膜老化會導致泄漏,焊接接頭的熱影響區可能存在微縫。某半導體廠曾因三氟化氮管道泄漏,導致車間人員中毒,停產 3 天,損失超百萬元。因此,電子特氣系統工程的氦檢漏需 100% 覆蓋所有管道部件,檢測合格后方可投入使用,且每年需復檢一次,確保長期安全。電子特氣系統工程的 0.1 微米顆粒度檢測,采樣量≥100L,嚴控顆粒污染物影響芯片質量。

高純氣體系統工程對管道泄漏率的要求遠高于普通工業管道,因為哪怕是 1×10??Pa?m3/s 的微漏,也會導致高純氣體(純度 99.9999%)被空氣污染。氦檢漏需采用 “真空法”:先對管道抽真空至≤1Pa,再在管道外側噴氦氣,內側用氦質譜檢漏儀檢測。氦氣分子直徑小(0.31nm),易穿透微小縫隙,檢漏靈敏度可達 1×10?12Pa?m3/s。在高純氧氣、氫氣系統中,泄漏會導致氣體純度下降 —— 例如電子級氧氣中若混入空氣,氧含量降至 99.999%,會導致半導體晶圓氧化層厚度不均。氦檢漏能準確定位泄漏點(如閥門填料函、焊接熱影響區),為修復提供依據,是高純氣體系統工程驗收的 “硬性指標”。實驗室氣路系統的水分(ppb 級)檢測≤50ppb,避免水分干擾色譜分析等精密實驗。中山高純氣體系統工程氣體管道五項檢測保壓測試

氦檢漏用于檢測高純氣體管道微漏,泄漏率需≤1×10??Pa?m3/s,保障氣體純度不受污染。東莞工業集中供氣系統氣體管道五項檢測水分(ppb級)

尾氣處理系統的管道若存在 0.1 微米顆粒污染物,會堵塞處理設備(如活性炭吸附塔、HEPA 過濾器),降低處理效率。例如在電子廠的廢氣處理中,尾氣攜帶的硅粉塵(0.1-1μm)會堵塞過濾器,導致系統阻力上升,能耗增加;在噴涂行業,漆霧顆粒會污染吸附劑,縮短其使用壽命。0.1 微米顆粒度檢測需用激光顆粒計數器,在尾氣進入處理設備前采樣,采樣體積≥500L,每立方米顆粒數需≤100000 個(0.1μm 及以上)。檢測前需確認管道內氣流穩定,避免湍流導致顆粒分布不均。通過顆粒度檢測,可及時發現上游生產的顆粒排放異常,或管道內的腐蝕產物脫落,為系統維護提供依據,確保尾氣處理效率。東莞工業集中供氣系統氣體管道五項檢測水分(ppb級)

- 佛山專注醫院醫用氣體系統驗收公司 2025-12-16

- 深圳專業醫院醫用氣體系統驗收公司 2025-12-16

- 汕頭第三方儀器校準中心 2025-12-16

- 醫院醫用氣體系統驗收機構 2025-12-16

- 珠海醫院醫用氣體系統驗收機構 2025-12-16

- 陽江光學儀器校準 2025-12-15

- 茂名精通醫院醫用氣體系統驗收機構 2025-12-15

- 揭陽聲學與振動儀器校準機構 2025-12-15

- 河源時間頻率儀器校準機構 2025-12-15

- 廣東醫用氧醫院醫用氣體系統驗收公司 2025-12-15

- 秀山網站智能獲客技術指導 2025-12-16

- 奉賢區殯儀殯葬一條龍服務熱線 2025-12-16

- 蘇州智能包裝設計生意增長 2025-12-16

- 江蘇戶外移動電源UN38.3推薦服務商 2025-12-16

- 深圳檢測試劑GMP車間設計公司排名 2025-12-16

- 湖南哪些風管 2025-12-16

- 山東輕資產創業怎么開始 2025-12-16

- 廣西動物科研技術服務技術 2025-12-16

- 松江區互聯網注冊公司要求 2025-12-16

- 湖北廠房建設滿堂架配件租賃 2025-12-16