惠州尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

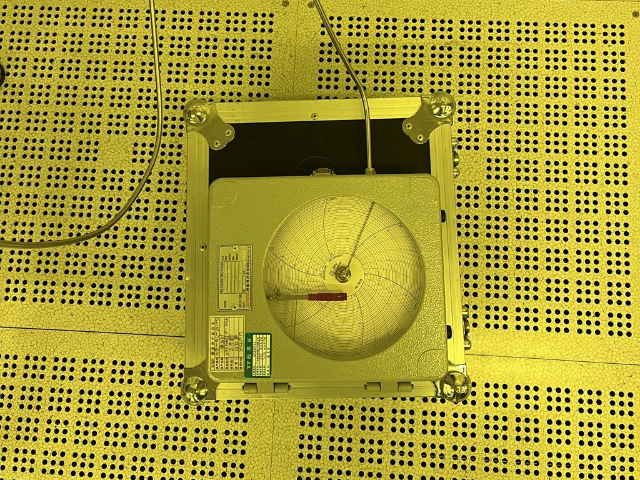

實驗室氣路系統輸送的氣體壓力通常為 0.2-0.4MPa,保壓測試是驗證其密封性的基礎。測試時,先將管道用氮氣置換 3 次(每次壓力 0.1MPa),去除空氣和水分,再充入氮氣至工作壓力,關閉閥門后監測 8 小時。根據實驗室安全標準,壓力降需≤1% 初始壓力,否則可能存在泄漏。實驗室氣路系統的管道多為銅管,連接方式為卡套式,若卡套未壓緊,會導致微量泄漏 —— 例如氫氣泄漏遇明火會引發事故,乙炔泄漏會與空氣形成危險混合物。保壓測試能及時發現這些隱患,測試合格后,還需用肥皂水涂抹接頭處進行二次驗證,確保無氣泡產生。這個流程是實驗室氣路系統安全驗收的必備環節,由第三方檢測機構出具報告,方可投入使用。高純氣體系統工程保壓測試,壓力 0.6MPa,24 小時壓降≤0.03MPa,確保無泄漏。惠州尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

工業集中供氣系統的保壓測試不合格(泄漏)會導致浮游菌進入管道,因此需聯動檢測。例如食品廠的壓縮空氣管道泄漏,會吸入車間空氣中的霉菌,導致浮游菌超標,污染食品。檢測時,保壓測試合格(壓力降≤1%)后,測浮游菌(≤10CFU/m3);若保壓不合格,需修復后重新檢測。工業集中供氣系統的過濾器需安裝在靠近用氣點的位置,且需驗證其密封性能,而保壓測試能發現過濾器與管道的連接泄漏。這種關聯檢測能保障氣體衛生安全,符合食品生產的衛生標準。電子特氣系統工程氣體管道五項檢測0.1微米顆粒度檢測實驗室氣路系統的水分(ppb 級)檢測≤50ppb,避免水分干擾色譜分析等精密實驗。

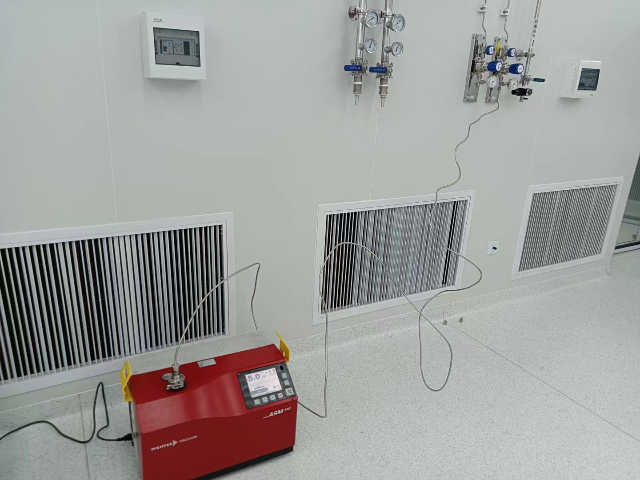

電子特氣系統工程輸送的氣體(如四氟化碳、氨氣)直接用于半導體晶圓刻蝕、摻雜工藝,管道內的 0.1 微米顆粒污染物會導致晶圓缺陷,降低良率。例如 0.1 微米顆粒附著在晶圓表面,會造成光刻膠圖形變形,或導致電路短路。0.1 微米顆粒度檢測需用凝聚核粒子計數器(CNC),在管道出口處采樣,采樣流量 1L/min,連續監測 30 分鐘,每立方米顆粒數需≤1000 個(0.1μm 及以上)。電子特氣管道需采用 316L 不銹鋼電解拋光管,內壁粗糙度≤0.1μm,焊接時用全自動軌道焊,避免焊渣產生;安裝后需用超凈氮氣吹掃 24 小時,去除殘留顆粒。通過嚴格的顆粒度檢測,可確保特氣潔凈度達標,這是電子特氣系統工程的重要質量要求。

工業集中供氣系統中,水分會促進浮游菌滋生,因此需聯動檢測。例如壓縮空氣中的水分(>5000ppb)會使管道內形成生物膜,滋生細菌(如芽孢桿菌),污染產品。檢測時,水分合格(≤1000ppb)后,測浮游菌(≤50CFU/m3);若水分超標,浮游菌必超標。工業集中供氣系統需安裝除水過濾器和除菌過濾器,且需定期更換濾芯,而關聯檢測能驗證過濾器性能 —— 若水分合格但浮游菌超標,可能是除菌過濾器失效。這種方法能多方面保障氣體衛生指標,符合食品、醫藥行業的衛生標準。工業集中供氣系統的氧含量檢測,需在用氣點實時監測,保障工藝穩定性。

尾氣處理系統中,顆粒污染物會影響氧含量檢測的準確性(如堵塞采樣探頭),因此需關聯檢測。例如尾氣中的粉塵會附著在氧傳感器上,導致讀數偏低,影響燃燒控制。檢測時,先測顆粒度(0.1μm 及以上顆粒≤100000 個 /m3),合格后測氧含量;若顆粒度超標,需清潔采樣系統后重新檢測。尾氣處理系統的風機若磨損,會產生金屬顆粒,同時導致空氣吸入(氧含量升高),因此顆粒度與氧含量均超標時,需檢查風機狀態。這種關聯檢測能確保氧含量數據準確,保障處理系統安全運行。工業集中供氣系統的 0.1 微米顆粒度檢測,需在過濾器后采樣,驗證過濾效果。惠州尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

大宗供氣系統的氧含量(ppb 級)檢測需≤50ppb,避免氧氣超標導致金屬加工件氧化。惠州尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

實驗室氣路系統輸送的氣體(如高純甲烷、氦氣)直接用于精密分析,水分含量超標會嚴重影響檢測結果。例如在傅里葉變換紅外光譜分析中,水分會在 3-5μm 波段產生吸收峰,干擾樣品信號;在氣體色譜中,水分會損壞色譜柱固定相。ppb 級水分檢測需用水分分析儀,在氣體流量穩定(500mL/min)的狀態下,連續監測 30 分鐘,溫度需≤-76℃(對應水分≤10ppb)。實驗室氣路管道多為銅管或 316L 不銹鋼管,安裝時若內壁未徹底干燥,或閥門使用普通密封脂(含水分),都會導致水分殘留。通過嚴格的水分檢測,可確保進入儀器的氣體干燥度達標,為實驗數據的準確性提供保障,這也是第三方檢測機構對實驗室氣路系統的重要考核項之一。惠州尾氣處理系統氣體管道五項檢測0.1微米顆粒度檢測

- 梅州壓縮空氣氣體檢測公司 2025-12-22

- 中山高純氣體系統工程氣體管道五項檢測耐壓測試 2025-12-21

- 深圳化學儀器校準公司 2025-12-21

- 湛江標準醫院醫用氣體系統驗收公司 2025-12-21

- 東莞標準醫院醫用氣體系統驗收中心 2025-12-21

- 汕頭當地氣體檢測公司 2025-12-21

- 湛江壓縮空氣氣體檢測分析 2025-12-21

- 汕尾資質氣體檢測服務 2025-12-21

- 潮州氫氣氣體檢測服務 2025-12-21

- 氣體檢測 2025-12-21

- 泗洪智能化展覽服務24小時服務 2025-12-22

- 靜安區咨詢新媒體運營咨詢熱線 2025-12-22

- 安徽管理代理記賬服務 2025-12-22

- 嘉定區望仙園墓地 2025-12-22

- 江蘇品牌百度企業號號碼認證服務優勢 2025-12-22

- 高新區信息化會議展覽服務24小時服務 2025-12-22

- 宜昌產品畫冊設計定制 2025-12-22

- 越南機械包裝展參展 2025-12-22

- 徐匯區本地年會策劃平臺 2025-12-22

- 佛山低代碼開發平臺定制 2025-12-22