肇慶萬級潔凈室檢測高效過濾器效率

萬級潔凈室的地面與墻面材料選擇及施工質量,直接影響潔凈度維持與日常清潔效率。地面需采用同質透心PVC卷材,其表面致密光滑,具備優異的耐消毒劑(如75%乙醇、含氯消毒劑)腐蝕性能,且不易吸附塵埃,用無塵布擦拭即可快速清潔。施工時接縫處必須采用熱熔焊接工藝,形成無縫整體結構,杜絕縫隙藏污納垢;同時需通過防靜電處理,確保表面電阻≤10?Ω,防止靜電吸附微粒或擊穿電子元件,滿足精密制造與醫藥生產的防靜電要求。墻面材料多選用304不銹鋼板或電解鋼板,這類材料強度高、易清潔,且能耐受反復消毒。墻面與地面、天花板的連接部位需設計為R50mm以上的圓弧角,避免直角積塵,減少清潔死角。墻面平整度有嚴格標準:每平方米范圍內凹陷數量≤2處,且單處凹陷深度≤0.5mm,防止凹陷處積累微粒。日常清潔需用蘸有中性洗滌劑(如0.5%非離子型清潔劑)的無塵布輕輕擦拭,避免使用硬質工具造成表面劃痕——劃痕不僅影響美觀,更會成為微生物滋生的溫床。通過材料特性與施工規范的雙重控制,地面與墻面可形成持久的潔凈屏障,為萬級潔凈室的環境穩定性提供基礎保障。粒子計數器在潔凈室檢測前需預熱 30 分鐘,保證儀器穩定運行,數據可靠。肇慶萬級潔凈室檢測高效過濾器效率

潔凈室的能耗管理需在節能與潔凈度保障之間找到平衡,通過動態調節實現資源高效利用。在非生產時段(如夜間),可采用風量分級下調策略:萬級潔凈室將送風量降至設計值的50%(需維持10-15Pa的正壓,防止外界污染侵入);十萬級潔凈室可進一步降至30%,但需確保**小新風量(滿足室內正壓需求)。不過,必須在生產前1小時恢復全額風量,通過充分的空氣置換與氣流組織調整,讓潔凈度指標(如懸浮粒子濃度、微生物水平)回升至合格范圍,避免影響生產質量。空調系統的節能改造是重要手段,采用變頻控制技術可根據實時溫濕度數據動態調節風機轉速:當室內參數接近設定值時,自動降低轉速減少能耗;偏差增大時則提升轉速強化調控。這種智能調節模式能避免傳統定頻系統的“滿負荷運行”浪費,經實際驗證,年節能率可達20%-30%。同時,可在非生產時段關閉部分輔助設備(如局部排風裝置),但需通過BMS系統聯動控制,確保正壓梯度不被破壞。這種“動態調節+智能控制”的能耗管理模式,既滿足了潔凈室對環境穩定性的嚴苛要求,又大幅降低了空調系統的運行能耗,實現了環保與生產的協同優化。梅州十萬級潔凈室檢測標準濕度檢測對潔凈室至關重要,十萬級潔凈室濕度偏差應≤±5%,防止高濕滋生微生物或低濕產生靜電。

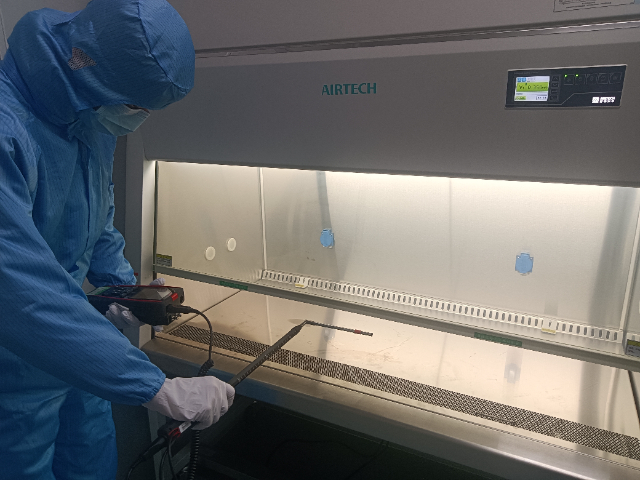

高效過濾器(HEPA)作為潔凈室空氣凈化系統的重要組件,其性能直接決定了室內空氣質量。按照國際標準,它對粒徑為0.3μm的粒子過濾效率需達到99.97%以上,這一精度使其成為控制潔凈環境的“心臟”,能有效攔截粉塵、微生物等污染物,保障電子、醫藥等精密行業的生產需求。為確保過濾效果,HEPA安裝后必須通過PAO氣溶膠掃描進行完整性檢測。檢測時,將PAO氣溶膠引入過濾器上游,通過光度計掃描下游是否有泄漏,嚴格要求泄漏率不超過0.01%,任何微小泄漏都可能破壞潔凈室的粒子控制水平。日常運行中,阻力變化是判斷HEPA壽命的關鍵指標。新過濾器初始阻力通常為150Pa,隨著濾材攔截物增多,阻力逐漸上升,當終阻力達到450Pa時,需及時更換,否則會因風量不足影響凈化效果。對于萬級潔凈室這類對潔凈度要求較高的場所,過濾器需每6個月進行一次檢漏。這是因為長期運行可能因邊框密封老化、濾材破損等導致泄漏,進而使室內懸浮粒子濃度超標,威脅產品質量和生產安全。定期維護與檢測,是HEPA持續發揮“心臟”功能的重要保障。

潔凈室的噪聲控制需針對不同頻率特性采取措施,通過頻譜分析發現,其噪聲主要分為低頻與高頻兩類。低頻噪聲(63-250Hz)占比約60%,主要源于空調風機、水泵的機械振動,這類噪聲穿透性強,易通過墻體、管道傳遞至室內。解決辦法是在設備與基礎之間加裝彈簧減振器(阻尼系數需穩定在0.05),利用彈簧的彈性緩沖振動能量,將振動傳遞率降低至20%以下(即只能20%的振動能量傳遞至結構),從源頭削減低頻噪聲。高頻噪聲(1000-4000Hz)則由高速氣流與風管摩擦、風閥節流產生,表現為尖銳的氣流聲。可在風管內壁粘貼50mm厚的離心玻璃棉吸聲層(外包透氣鋁箔防止纖維脫落),通過多孔結構吸收聲波能量,單段風管的高頻降噪量可達15-20dB。通過“低頻減振+高頻吸聲”的組合方案,總降噪量需≥20dB,使萬級潔凈室的噪聲水平穩定控制在≤60dB(A聲級)。這一數值既能避免噪聲對操作人員聽力的損傷,又能減少高頻噪聲對精密儀器(如電子顯微鏡)的干擾,為生產環境的舒適性與穩定性提供雙重保障。粒子計數器需定期送計量機構校準,確保在潔凈室檢測中,對 0.3μm、0.5μm 粒子的計數準確。

在現代工業環境中,確保空氣質量與節能效率至關重要。我們推出的風量平衡計算與驗證服務,以及變頻控制系統節能案例,正是為了滿足這一迫切需求。我們的風量平衡計算與驗證服務,嚴格遵循換氣次數標準:萬級潔凈室每小時換氣次數不低于25次,十萬級潔凈室則不低于15次。這一標準確保空氣流通效率,維持潔凈室內空氣質量。通過精確的計算與驗證,我們助力客戶創建安全、高效的工作環境。在風量測量方面,我們提供風管法與風口法兩種對比方法。風管法通過測量管道內風速與截面積來計算風量,而風口法則是直接測量出風口的風量。這兩種方法相互補充,為客戶提供更準確的數據支持。懸浮粒子檢測采樣量需充足,萬級潔凈室每個采樣點至少采樣 100L,確保數據代表性。中山萬級潔凈室檢測

潔凈服的潔凈度檢測含粒子釋放量,萬級潔凈室用潔凈服需符合≤35000 個 /m3(≥0.5μm)標準。肇慶萬級潔凈室檢測高效過濾器效率

潔凈室的氣流組織設計需與潔凈度等級嚴格匹配,通過科學的氣流形態控制污染物擴散,為生產區域構建動態防護屏障。針對萬級潔凈室,通常采用“局部單向流+全室亂流”的組合模式:在無菌灌裝口、采樣臺等**操作區設置層流罩,確保該區域風速穩定在0.45m/s的單向流狀態,形成局部高潔凈保護;周圍輔助區域則采用亂流循環,換氣次數維持在25次/h,通過氣流擾動將擴散的粒子帶入回風口,平衡整體潔凈度。十萬級潔凈室因要求稍低,多采用全室亂流設計,通過頂部高效過濾器送風、側部或底部回風口回風,形成完整的空氣循環系統,利用氣流混合稀釋作用控制粒子濃度。為優化設計,可借助CFD(計算流體動力學)模擬技術,通過三維建模預判氣流死角,調整送回風口位置與尺寸,確保工作區內的懸浮粒子能在1分鐘內被氣流有效攜帶排出,比較大限度減少粒子在產品表面的沉降時間,從根本上降低因氣流組織不合理導致的產品污染風險,這種精細化的氣流設計是潔凈室功能實現的重要技術支撐。肇慶萬級潔凈室檢測高效過濾器效率

- 梅州壓縮空氣氣體檢測公司 2025-12-22

- 汕頭氣體管道五項檢測水分(ppb級) 2025-12-22

- 中山高純氣體系統工程氣體管道五項檢測耐壓測試 2025-12-21

- 深圳化學儀器校準公司 2025-12-21

- 湛江標準醫院醫用氣體系統驗收公司 2025-12-21

- 東莞標準醫院醫用氣體系統驗收中心 2025-12-21

- 汕頭當地氣體檢測公司 2025-12-21

- 湛江壓縮空氣氣體檢測分析 2025-12-21

- 汕尾資質氣體檢測服務 2025-12-21

- 潮州氫氣氣體檢測服務 2025-12-21

- 佛山pvc管道檢測零元咨詢 2025-12-22

- 青浦區一站式公關活動策劃服務電話 2025-12-22

- 南通生產計劃排產系統咨詢電話 2025-12-22

- 澳大利亞美白精華液化妝品進口報關代理一手報關 2025-12-22

- 市政管網安全風險評估收費標準 2025-12-22

- 馬來西亞咖啡茶飲食品展時間 2025-12-22

- 青浦區提供市場營銷策劃收費 2025-12-22

- 泗洪智能化展覽服務24小時服務 2025-12-22

- 亮彩企業樓體發光字制作 2025-12-22

- 徐匯區本地禮儀服務哪家好 2025-12-22