江西熱熔膠涂覆機推薦廠家

涂覆機的涂覆效果與涂料的選擇密切相關,不同類型的涂覆機對涂料的粘度、固含量、干燥方式等有不同的要求,同時涂料也需與基材材質相匹配。涂料的粘度是影響涂覆效果的關鍵因素,噴涂式涂覆機適合使用低粘度涂料(通常在 10-100mPa?s),便于霧化;輥涂式和刮涂式涂覆機則可適配中高粘度涂料(100-10000mPa?s),能夠形成較厚的涂層;浸涂式涂覆機的涂料粘度需適中,既要保證基材能夠充分浸潤,又要避免瀝干后涂層過厚。涂料的固含量直接影響涂層厚度和干燥速度,高固含量涂料可減少溶劑排放,提升涂覆效率,但需配合相應的涂覆方式和干燥設備。干燥方式方面,溶劑型涂料通常采用熱風干燥,水性涂料可選擇熱風干燥或紅外干燥,UV 涂料則需要紫外線固化設備配合。此外,涂料還需與基材材質匹配,如金屬基材需選擇附著力強的防腐涂料,塑料基材需選擇與塑料相容性好的涂料,避免出現涂層脫落、開裂等問題。涂覆機制造商通常會提供涂料適配指南,幫助用戶選擇合適的涂料。激光測厚儀全程護航,非接觸式測量實現高精度把控,適配各類基材涂覆需求。江西熱熔膠涂覆機推薦廠家

從國際發展現狀來看,歐美、日本等發達國家的涂覆機技術處于地位,其產品具有精度高、穩定性強、智能化程度高、環保性能好等優勢,廣泛應用于制造領域。這些國家的涂覆機制造商注重技術研發,不斷推出具備新技術、新功能的產品,如集成人工智能的自適應涂覆機、適配多種環保涂料的多功能涂覆機、用于微納制造的超精密涂覆機等;同時,其產業鏈完善,從涂料研發、部件制造到設備集成,形成了完整的產業生態,能夠為用戶提供的解決方案。相比之下,我國涂覆機行業雖然發展迅速,產品種類不斷豐富,應用范圍不斷擴大,但在市場仍存在一定的技術差距,主要體現在部件如高精度伺服系統、精密傳感器、高性能涂料等依賴進口,設備的精度、穩定性和智能化程度與國際先進水平相比還有提升空間,在電子、醫療器械、航空航天等領域的市場份額相對較小。不過,近年來我國企業加大了研發投入,不斷突破關鍵技術,部分產品已達到國際先進水平,正在逐步實現進口替代。中國臺灣涂覆機成交深耕涂覆設備研發,融合多年行業經驗,為客戶提供專業涂覆解決方案。

涂覆機的性能優劣主要由一系列關鍵技術參數決定,這些參數直接影響涂覆質量和生產效率。技術參數包括涂覆厚度范圍、涂覆速度、基材適配寬度、涂料粘度適配范圍、涂層均勻性誤差、重復定位精度等。涂覆厚度范圍是重要指標之一,不同應用場景對厚度要求差異較大,如電子元件的三防涂覆厚度通常在 5-50μm,而建筑板材的涂層厚度可能達到數百微米,涂覆機需具備寬范圍的厚度調節能力;涂覆速度直接影響生產效率,高速涂覆機的速度可達每分鐘數十米,適用于大規模量產場景,而精密涂覆機則可能以較低速度保障涂覆精度;基材適配寬度決定了涂覆機的適用范圍,小型涂覆機適配寬度可能數十厘米,大型卷材涂覆機則可適配數米寬的基材;涂料粘度適配范圍需與使用的涂料類型匹配,從低粘度的溶劑型涂料到高粘度的糊狀涂料,涂覆機需通過調整壓力、溫度或輸送方式實現穩定涂覆;涂層均勻性誤差通常要求在 ±5% 以內,精密涂覆場景下甚至需控制在 ±2%;重復定位精度則保障了批量生產中產品質量的一致性,一般要求在 0.01-0.1mm 范圍內。此外,設備的能耗、噪音、環保指標等也是評估涂覆機性能的重要因素。

在工業生產中,涂覆機很少單獨使用,通常需要與其他表面處理設備協同工作,形成完整的表面處理生產線,以達到的處理效果。常見的協同設備包括預處理設備、烘干設備、檢測設備、切割設備、包裝設備等。預處理設備如清洗機、除油機、打磨機、等離子處理機等,用于對基材表面進行預處理,提升涂層附著力,是涂覆前的關鍵環節;烘干設備與涂覆機的干燥固化系統配合,確保涂層快速、均勻固化,如熱風循環烘箱、紫外線固化機等,根據涂料類型和生產節奏選擇合適的烘干設備;檢測設備如厚度檢測儀、附著力測試儀、色差儀、外觀檢測機等,用于涂覆前后的質量檢測,確保產品符合質量標準,不合格產品及時返工;切割設備用于對涂覆后的基材進行裁剪、切割,使其達到規定尺寸;包裝設備則用于對合格產品進行包裝,便于存儲和運輸。此外,在自動化生產線中,涂覆機還需與輸送設備、機器人等協同工作,實現物料的自動轉運和處理,減少人工干預,提升生產效率和產品一致性。樂器表面涂覆保護涂層,防潮防氧化,適配日常使用與長期存放場景。

航空航天領域對涂覆機的要求遠超普通工業場景,聚焦于耐高溫、耐高壓、抗輻射、輕量化等特殊性能,涂覆對象涵蓋飛機零部件、衛星組件、火箭發動機部件等。在飛機制造中,涂覆機用于機身蒙皮的抗腐蝕涂層、發動機葉片的高溫防護涂層(如陶瓷基復合材料涂層)涂覆,要求涂層能承受 - 55℃至 600℃的溫度變化,且耐鹽霧腐蝕時間超過 5000 小時;衛星組件的涂覆則需適配真空環境,涂料需具備低揮發特性(總質量損失小于 1%),涂覆機采用真空涂覆艙設計,避免涂層產生氣泡;火箭發動機部件的涂覆要求涂層耐高溫達 1500℃以上,涂覆機通過控制涂層致密度(孔隙率小于 2%),提升涂層的隔熱性能。此外,航空航天用涂覆機還需通過嚴格的可靠性測試,確保在極端環境下連續運行無故障,部分設備還需具備防輻射設計,適配太空環境應用。門窗型材涂覆防腐隔熱涂層,兼顧保溫與耐用性,適配室內外裝修場景。江蘇快速換線涂覆機價格

五金工具表面涂覆防銹涂層,提升戶外作業耐用性,適配裝修、維修場景。江西熱熔膠涂覆機推薦廠家

在節能降耗的行業趨勢下,低溫固化技術已成為涂覆機的重要發展方向,尤其適用于熱敏性基材(如塑料、橡膠)和節能需求高的生產場景。傳統涂覆固化溫度通常在 120-200℃,能耗較高且易導致熱敏性基材變形,低溫固化技術將固化溫度降至 60-100℃,甚至室溫固化,同時保證涂層性能不降低。實現低溫固化的手段包括:適配低溫固化型涂料(如低溫固化環氧樹脂、UV 固化涂料、水性低溫涂料);優化干燥固化系統,采用紅外 + 熱風復合干燥方式,提升熱量利用率;集成微波固化模塊,利用微波的穿透性實現涂層內部快速升溫,縮短固化時間。低溫固化涂覆機的節能效果,能耗較傳統設備降低 30-50%,且固化時間縮短 20-40%,既降低了生產成本,又擴大了涂覆機對熱敏性基材的適配范圍,目前已廣泛應用于塑料玩具、橡膠制品、電子元器件等產品的涂覆。江西熱熔膠涂覆機推薦廠家

- 合肥多頭涂覆機公司 2025-12-22

- 四川五軸涂覆機品牌 2025-12-22

- 海南CCD涂覆機定制 2025-12-22

- 湖北熱熔膠涂覆機價格 2025-12-22

- 山東PCBA涂覆機有哪些 2025-12-22

- 南京多頭涂覆機報價 2025-12-22

- 上海PCBA涂覆機有哪些 2025-12-22

- 安徽在線涂覆機 2025-12-22

- 上海芯片涂覆機哪家好 2025-12-22

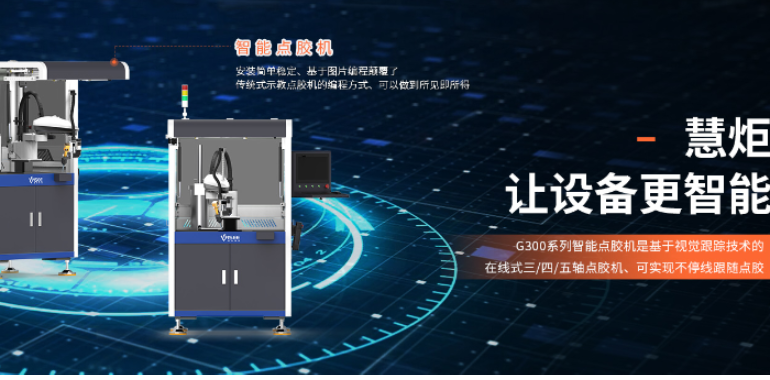

- 江蘇慧炬涂覆機技術 2025-12-22

- 恒壓型PE管分水器焊接報告齊全 2025-12-22

- 浙江單腔鋁箔餐盒模具直銷 2025-12-22

- 秦淮區多功能鍋爐離心引風機 2025-12-22

- 連云港葉輪關風機供應商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 吉林KUKA工業機器人廠家現貨 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 廣西流量閥附件 2025-12-22