南通半導體晶圓切割寬度

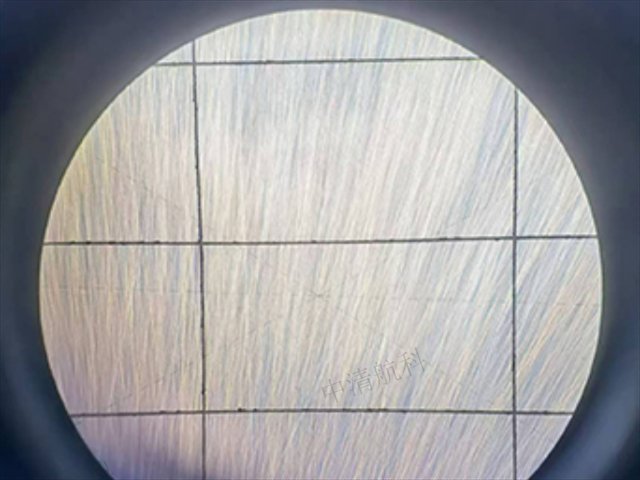

半導體晶圓是一種薄而平的半導體材料圓片,組成通常為硅,主要用于制造集成電路(IC)和其他電子器件的基板。晶圓是構建單個電子組件和電路的基礎,各種材料和圖案層在晶圓上逐層堆疊形成。由于優異的電子特性,硅成為了常用的半導體晶圓材料。根據摻雜物的添加,硅可以作為良好的絕緣體或導體。此外,硅的儲量也十分豐富,上述這些特性都使其成為半導體行業的成本效益選擇。其他材料如鍺、氮化鎵(GaN)、砷化鎵(GaAs)和碳化硅(SiC)也具有一定的適用場景,但它們的市場份額遠小于硅。中清航科聯合高校成立切割技術研究院,突破納米級切割瓶頸。南通半導體晶圓切割寬度

中清航科ESG解決方案:設備內置能源管理模塊,智能調節激光功率與主軸轉速,單次切割能耗降低42%。碳追蹤平臺每8小時生成減排報告,助力客戶達成碳中和目標,已獲全球25家代工廠采購認證。功率器件背面金層在切割中易翹曲。中清航科開發脈沖電流輔助切割,在刀片-晶圓界面施加微電流(<10mA),瞬時加熱至150℃軟化金層,剝離風險下降90%,剪切強度保持>45MPa。中清航科推出粉塵組分診斷系統:通過LIBS(激光誘導擊穿光譜)在線分析顆粒元素構成,自動推薦冷卻液配方調整方案。幫助客戶減少因金屬污染導致的芯片失效,良率提升1.2%。南通半導體晶圓切割寬度中清航科切割液回收系統降低耗材成本35%,符合綠色制造。

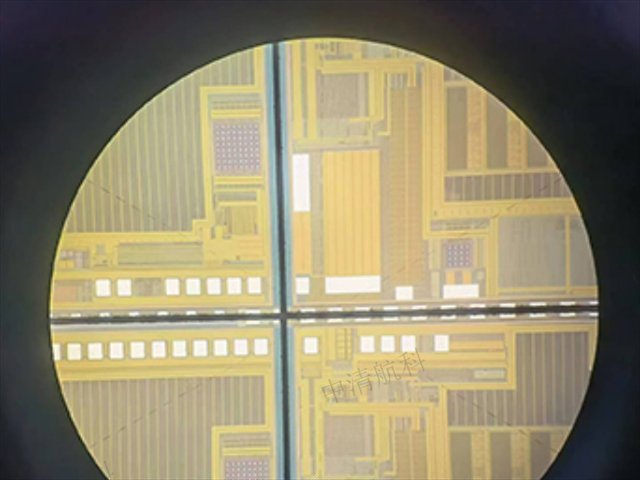

晶圓切割的主要目標之一是從每片晶圓中獲得高產量的、功能完整且無損的芯片。產量是半導體制造中的一個關鍵性能指標,因為它直接影響電子器件生產的成本和效率。更高的產量意味著每個芯片的成本更造能力更大,制造商更能滿足不斷增長的電子器件需求。晶圓切割直接影響到包含這些分離芯片的電子器件的整體性能。切割過程的精度和準確性需要確保每個芯片按照設計規格分離,尺寸和對準的變化小。這種精度對于在終設備中實現比較好電氣性能、熱管理和機械穩定性至關重要。

晶圓切割過程中產生的應力可能導致芯片可靠性下降,中清航科通過有限元分析軟件模擬切割應力分布,優化激光掃描路徑與能量輸出模式,使切割后的晶圓殘余應力降低40%。經第三方檢測機構驗證,采用該工藝的芯片在溫度循環測試中表現優異,可靠性提升25%,特別適用于航天航空等應用領域。為幫助客戶快速掌握先進切割技術,中清航科建立了完善的培訓體系。其位于總部的實訓基地配備全套切割設備與教學系統,可為客戶提供理論培訓、實操演練與工藝調試指導,培訓內容涵蓋設備操作、日常維護、工藝優化等方面,確保客戶團隊能在短時間內實現設備的高效運轉。切割路徑智能優化系統中清航科研發,復雜芯片布局切割時間縮短35%。

中清航科創新性推出“激光預劃+機械精切”復合方案:先以激光在晶圓表面形成引導槽,再用超薄刀片完成切割。此工藝結合激光精度與刀切效率,解決化合物半導體(如GaAs、SiC)的脆性開裂問題,加工成本較純激光方案降低35%。大尺寸晶圓切割面臨翹曲變形、應力集中等痛點。中清航科全自動切割機配備多軸聯動補償系統,通過實時監測晶圓形變動態調整切割參數。搭配吸附托盤,將12英寸晶圓平整度誤差控制在±2μm內,支持3DNAND多層堆疊結構加工。晶圓切割后清洗設備中清航科專利設計,殘留顆粒<5個/片。常州碳化硅陶瓷晶圓切割刀片

中清航科切割機遠程診斷系統,故障排除時間縮短70%。南通半導體晶圓切割寬度

中清航科飛秒激光雙光子聚合技術:在PDMS基板上直寫三維微流道(最小寬度15μm),切割精度達±0.25μm,替代傳統光刻工藝,開發成本降低80%。中清航科推出“切割即服務”(DaaS):客戶按實際切割面積付費($0.35/英寸),包含設備/耗材/維護全包。初始投入降低90%,產能彈性伸縮±50%,適配訂單波動。中清航科共聚焦激光測距系統實時監測切割深度(分辨率0.1μm),閉環控制切入量。將150μm晶圓切割深度誤差壓縮至±2μm,背面研磨時間減少40%。南通半導體晶圓切割寬度

- 上海smt元件封裝0402 2025-12-22

- qfn封裝焊接 2025-12-22

- 江蘇鋁硅電子封裝料 2025-12-22

- sip模塊封裝 2025-12-22

- 江蘇存儲芯片封裝 2025-12-22

- 浙江qfn快速封裝 2025-12-22

- 浙江bga芯片封裝 2025-12-22

- 浙江紅外傳感器的封裝 2025-12-22

- 上海wlcsp封裝 2025-12-22

- 蘇州芯片封裝廠 2025-12-22

- 北京購買實驗室純水機 2025-12-22

- 奉賢區常見機房建設 2025-12-22

- 廣東運營數據分析哪里買 2025-12-22

- 中山市運輸公司管理系統報價 2025-12-22

- 靜安區網絡安全工程 2025-12-22

- 廣東寫字樓數字人一體機廠家 2025-12-22

- 國產Delta并聯蜘蛛手指導 2025-12-22

- 溫州品牌電子白板銷售電話 2025-12-22

- 數據驅動企業網站建設 2025-12-22

- 上海smt元件封裝0402 2025-12-22