揚州碳化硅晶圓切割

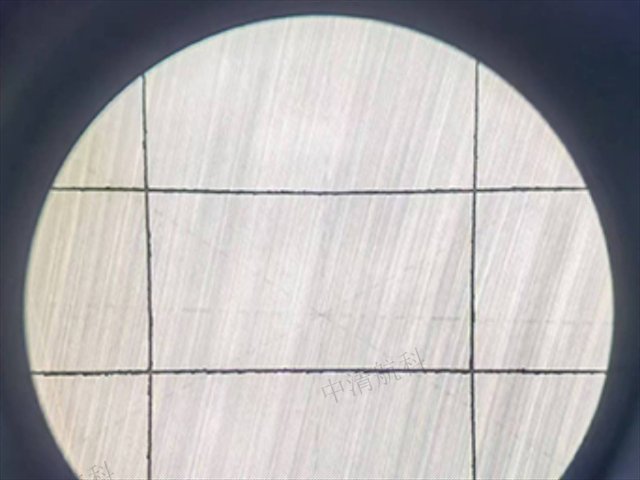

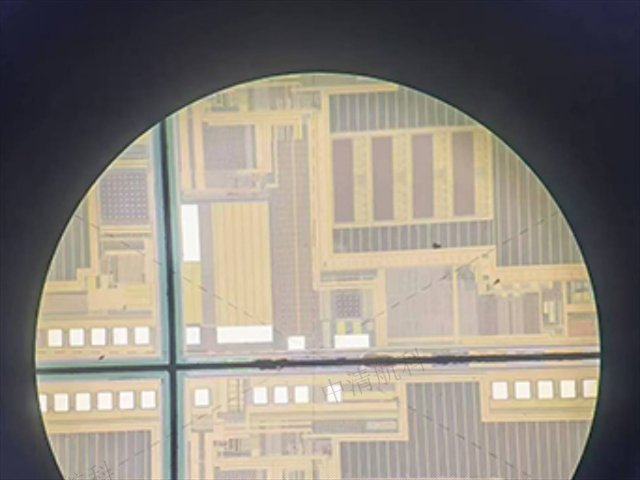

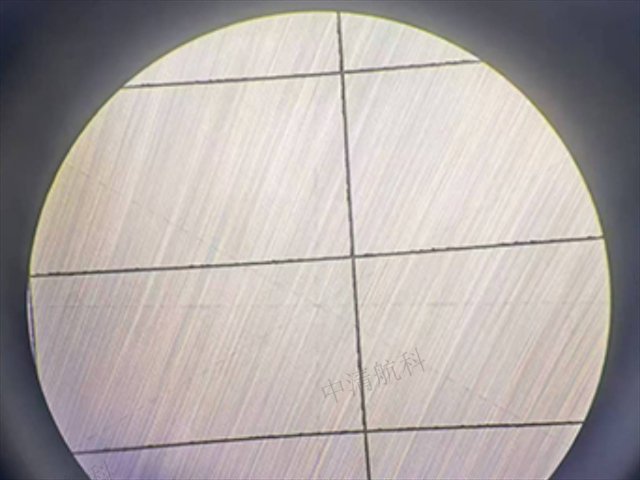

在碳化硅晶圓切割領域,由于材料硬度高達莫氏9級,傳統切割方式面臨效率低下的問題。中清航科創新采用超高壓水射流與激光復合切割技術,利用水射流的冷卻作用抑制激光切割產生的熱影響區,同時借助激光的預熱作用降低材料強度,使碳化硅晶圓的切割效率提升3倍,熱影響區控制在10μm以內。晶圓切割設備的可靠性是大規模生產的基礎保障。中清航科對中心部件進行嚴格的可靠性測試,其中激光振蕩器經過10萬小時連續運行驗證,機械導軌的壽命測試達到200萬次往復運動無故障。設備平均無故障時間(MTBF)突破1000小時,遠超行業800小時的平均水平,為客戶提供穩定可靠的生產保障。超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。揚州碳化硅晶圓切割

晶圓切割的主要目標之一是從每片晶圓中獲得高產量的、功能完整且無損的芯片。產量是半導體制造中的一個關鍵性能指標,因為它直接影響電子器件生產的成本和效率。更高的產量意味著每個芯片的成本更造能力更大,制造商更能滿足不斷增長的電子器件需求。晶圓切割直接影響到包含這些分離芯片的電子器件的整體性能。切割過程的精度和準確性需要確保每個芯片按照設計規格分離,尺寸和對準的變化小。這種精度對于在終設備中實現比較好電氣性能、熱管理和機械穩定性至關重要。溫州碳化硅線晶圓切割測試復合材料晶圓切割選中清航科多工藝集成設備,兼容激光與刀片。

磷化銦(InP)光子晶圓易產生邊緣散射損耗。中清航科采用等離子體刻蝕輔助裂片技術,切割面垂直度達89.5°±0.2°,側壁粗糙度Ra<20nm,插入損耗降低至0.15dB/cm。中清航科SkyEye系統通過5G實時回傳設備運行數據(振動/電流/溫度),AI引擎15分鐘內定位故障根因。遠程AR指導維修,MTTR(平均修復時間)縮短至45分鐘,服務覆蓋全球36國。基于微區X射線衍射技術,中清航科繪制切割道殘余應力三維分布圖(分辨率10μm),提供量化改進方案。客戶芯片熱循環壽命提升至5000次(+300%),滿足車規級AEC-Q104認證。

針對晶圓切割過程中的靜電防護問題,中清航科的設備采用全流程防靜電設計。從晶圓上料的導電吸盤到切割區域的離子風扇,再到下料區的防靜電輸送軌道,形成完整的靜電防護體系,將設備表面靜電電壓控制在50V以下,有效避免靜電對敏感芯片造成的潛在損傷。中清航科的晶圓切割設備具備強大的數據分析能力,內置數據挖掘模塊可對歷史切割數據進行深度分析,識別影響切割質量的關鍵因素,如環境溫度波動、晶圓批次差異等,并自動生成工藝優化建議。通過持續的數據積累與分析,幫助客戶不斷提升切割工藝水平,實現持續改進。晶圓切割應急服務中清航科24小時響應,備件儲備超2000種。

針對高粘度晶圓切割液的回收處理,中清航科研發了離心式過濾凈化系統。該系統通過三級過濾工藝,可去除切割液中99.9%的固體顆粒雜質,使切割液循環利用率提升至80%以上,不只降低耗材成本,還減少廢液排放。同時配備濃度自動調節功能,確保切割液性能穩定,保障切割質量一致性。在晶圓切割設備的維護便捷性設計上,中清航科秉持“易維護”理念。設備關鍵部件采用模塊化設計,更換激光頭、切割刀片等中心組件只需15分鐘,較傳統設備縮短70%維護時間。同時配備維護指引系統,通過AR技術直觀展示維護步驟,降低對專業維護人員的依賴,減少客戶運維壓力。晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。上海藍寶石晶圓切割企業

中清航科晶圓切割機支持物聯網運維,故障響應速度提升60%。揚州碳化硅晶圓切割

在晶圓切割設備的自動化升級浪潮中,中清航科走在行業前列。其新推出的智能切割單元,可與前端光刻設備、后端封裝設備實現無縫對接,通過SECS/GEM協議完成數據交互,實現半導體生產全流程的自動化閉環。該單元還具備自我診斷功能,能提前預警潛在故障,將非計劃停機時間減少60%,為大規模生產提供堅實保障。對于小尺寸晶圓的切割,傳統設備往往面臨定位難、效率低的問題。中清航科專門設計了針對2-6英寸小晶圓的切割工作站,采用多工位旋轉工作臺,可同時處理8片小晶圓,切割效率較單工位設備提升4倍。配合特制的彈性吸盤,能有效避免小晶圓吸附時的損傷,特別適合MEMS傳感器、射頻芯片等小批量高精度產品的生產。揚州碳化硅晶圓切割

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- 江蘇芯片傳統封裝 2025-12-21

- 浙江sip封裝形式 2025-12-21

- qfn12封裝 2025-12-21

- smt元件封裝0402 2025-12-21

- 浙江多層陶瓷封裝基板 2025-12-21

- dfn封裝 2025-12-21

- 上海to-220封裝 2025-12-21

- 電子陶瓷封裝 2025-12-21

- 金山區電商平臺軟件開發類型 2025-12-21

- 漯河曝光引流靠譜嗎 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 四川工控機廠家排名 2025-12-21

- 規范生成專利智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 四川高效短視頻平臺運營管理 2025-12-21

- 南通環保智慧醫療操作 2025-12-21