蘇州砷化鎵晶圓切割

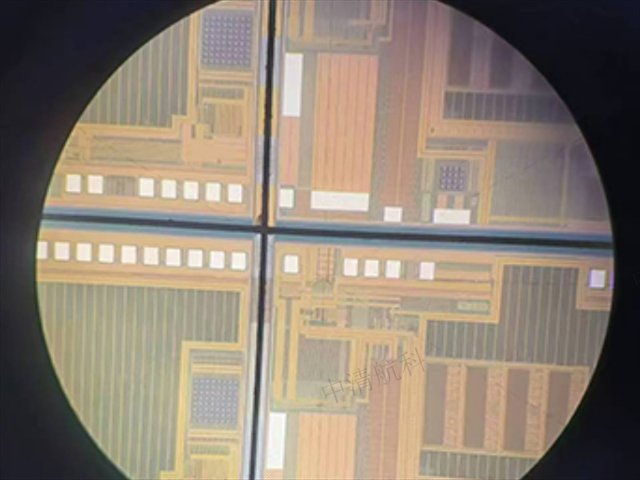

8英寸晶圓在功率半導體、MEMS等領域仍占據重要市場份額,中清航科針對這類成熟制程開發的切割設備,兼顧效率與性價比。設備采用雙主軸并行切割設計,每小時可加工40片8英寸晶圓,且通過優化機械結構降低振動噪聲至65分貝以下,為車間創造更友好的工作環境,深受中小半導體企業的青睞。晶圓切割工藝的數字化轉型是智能制造的重要組成部分。中清航科的切割設備內置工業物聯網模塊,可實時采集切割壓力、溫度、速度等100余項工藝參數,通過邊緣計算節點進行實時分析,生成工藝優化建議。客戶可通過云端平臺查看生產報表與趨勢分析,實現基于數據的精細化管理。切割刀痕深度控制中清航科技術達±0.2μm,減少后續研磨量。蘇州砷化鎵晶圓切割

中清航科開放6條全自動切割產線,支持從8英寸化合物半導體到12英寸邏輯晶圓的來料加工。云端訂單系統實時追蹤進度,平均交貨周期48小時,良率承諾99.2%。先進封裝RDL層切割易引發銅箔撕裂。中清航科應用超快飛秒激光(脈寬400fs)配合氦氣保護,在銅-硅界面形成納米級熔融區,剝離強度提升5倍。中清航科搭建全球較早切割工藝共享平臺,收錄3000+材料參數組合。客戶輸入晶圓類型/厚度/目標良率,自動生成比較好參數包,工藝開發周期縮短90%。嘉興sic晶圓切割晶圓切割全流程追溯系統中清航科開發,實現單芯片級質量管理。

在晶圓切割的批量一致性控制方面,中清航科采用統計過程控制(SPC)技術。設備實時采集每片晶圓的切割尺寸數據,通過SPC軟件進行分析,繪制控制圖,及時發現過程中的異常波動,并自動調整相關參數,使切割尺寸的標準差控制在1μm以內,確保批量產品的一致性。針對薄晶圓切割后的搬運難題,中清航科開發了無損搬運系統。采用特制的真空吸盤與輕柔的取放機構,配合視覺引導,實現薄晶圓的平穩搬運,避免搬運過程中的彎曲與破損。該系統可集成到切割設備中,也可作為單獨模塊與其他設備對接,提高薄晶圓的處理能力。

為幫助客戶應對半導體行業的技術人才短缺問題,中清航科推出“設備+培訓”打包服務。購買設備的客戶可獲得技術培訓名額,培訓內容涵蓋設備操作、工藝調試、故障排除等,培訓結束后頒發認證證書。同時提供在線技術支持平臺,隨時解答客戶在生產中遇到的技術問題。隨著半導體器件向微型化、集成化發展,晶圓切割的精度要求將持續提升。中清航科已啟動亞微米級切割技術的產業化項目,計劃通過引入更高精度的運動控制系統與更短波長的激光源,實現500nm以內的切割精度,為量子芯片、生物傳感器等前沿領域的發展提供關鍵制造設備支持。針對柔性晶圓,中清航科開發低溫切割工藝避免材料變性。

中清航科的晶圓切割設備通過了多項國際認證,包括CE、FCC、UL等,符合全球主要半導體市場的準入標準。設備設計嚴格遵循國際安全規范與電磁兼容性要求,可直接出口至歐美、日韓等地區,為客戶拓展國際市場提供設備保障。在晶圓切割的刀具校準方面,中清航科創新采用激光對刀技術。通過高精度激光束掃描刀具輪廓,自動測量刀具直徑、刃口角度等參數,并與標準值對比,自動計算補償值,整個校準過程只需3分鐘,較傳統機械對刀方式提升效率80%,且校準精度更高。中清航科推出晶圓切割應力模擬軟件,提前預判崩邊風險。湖州半導體晶圓切割劃片

中清航科晶圓切割機支持物聯網運維,故障響應速度提升60%。蘇州砷化鎵晶圓切割

在晶圓切割的產能規劃方面,中清航科為客戶提供專業的產能評估服務。通過產能模擬軟件,根據客戶的晶圓規格、日產量需求、設備利用率等參數,精確計算所需設備數量與配置方案,并提供投資回報分析,幫助客戶優化設備采購決策,避免產能過剩或不足的問題。針對晶圓切割過程中可能出現的異常情況,中清航科開發了智能應急處理系統。設備可自動識別切割偏差過大、晶圓破裂等異常狀態,并根據預設方案采取緊急停機、廢料處理等措施,同時自動保存異常發生前的工藝數據,為后續問題分析提供依據,比較大限度減少損失。蘇州砷化鎵晶圓切割

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- 江蘇芯片傳統封裝 2025-12-21

- 浙江sip封裝形式 2025-12-21

- qfn12封裝 2025-12-21

- 江蘇ad元件封裝 2025-12-21

- smt元件封裝0402 2025-12-21

- 浙江多層陶瓷封裝基板 2025-12-21

- dfn封裝 2025-12-21

- 上海to-220封裝 2025-12-21

- 北京國內數字孿生成功案例 2025-12-21

- 安徽比較好的電商平臺軟件開發 2025-12-21

- 虹口區通保流程通信網絡安全防護測評流程 2025-12-21

- 金山區電商平臺軟件開發類型 2025-12-21

- 漯河曝光引流靠譜嗎 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 四川工控機廠家排名 2025-12-21

- 規范生成**智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21