常州砷化鎵晶圓切割代工廠

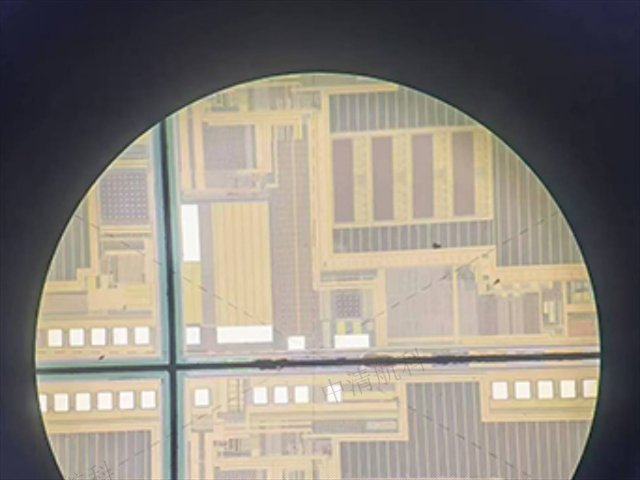

高速切割產生的局部高溫易導致材料熱變形。中清航科開發微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節脈沖頻率(1-200kHz)與焦點深度,實現TSV(硅通孔)區域低能量切割與非TSV區高效切割的協同,加工效率提升3倍。傳統刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監測刀片直徑變化并自動補償Z軸高度。結合大數據預測模型,刀片利用率提升40%,每年減少停機損失超200小時。晶圓切割全流程追溯系統中清航科開發,實現單芯片級質量管理。常州砷化鎵晶圓切割代工廠

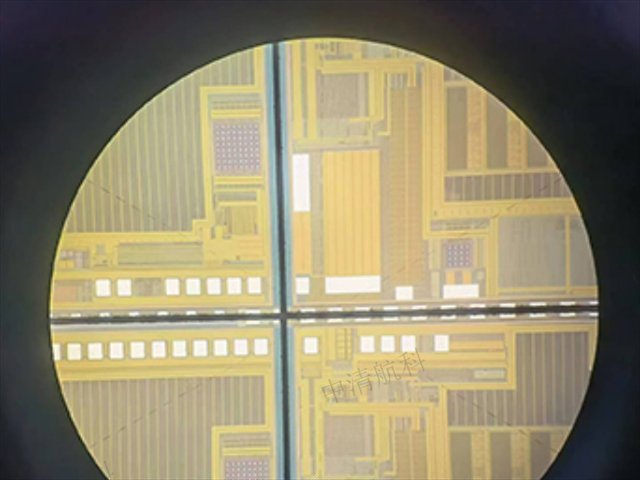

晶圓切割/裂片是芯片制造過程中的重要工序,屬于先進封裝(advancedpackaging)的后端工藝(back-end)之一,該工序可以將晶圓分割成單個芯片,用于隨后的芯片鍵合。隨著技術的不斷發展,對高性能和更小型電子器件的需求增加,晶圓切割/裂片精度及效率控制日益不可或缺。晶圓切割的重要性在于它能夠在不損壞嵌入其中的精細結構和電路的情況下分離單個芯片,成功與否取決于分離出來的芯片的質量和產量,以及整個過程的效率。為了實現這些目標,目前已經開發了多種切割技術,每種技術都有其獨特的優點和缺點。紹興藍寶石晶圓切割廠12英寸晶圓切割中清航科解決方案突破產能瓶頸,良率99.3%。

在半導體設備國產化替代的浪潮中,中清航科始終堅持自主創新,中心技術100%自主可控。其晶圓切割設備的關鍵部件如激光發生器、精密導軌、控制系統等均實現國產化量產,不僅擺脫對進口部件的依賴,還將設備交付周期縮短至8周以內,較進口設備縮短50%,為客戶搶占市場先機提供有力支持。展望未來,隨著3nm及更先進制程的突破,晶圓切割將面臨更小尺寸、更高精度的挑戰。中清航科已啟動下一代原子級精度切割技術的研發,計劃通過量子點標記與納米操控技術,實現10nm以下的切割精度,同時布局晶圓-封裝一體化工藝,為半導體產業的持續發展提供前瞻性的技術解決方案,與全球客戶共同邁向更微觀的制造領域。

針對晶圓切割產生的廢料處理難題,中清航科創新設計了閉環回收系統。切割過程中產生的硅渣、切割液等廢料,通過管道收集后進行分離處理,硅材料回收率達到95%以上,切割液可循環使用,不僅降低了危廢處理成本,還減少了對環境的污染,符合半導體產業的綠色發展理念。在晶圓切割的精度校準方面,中清航科引入了先進的激光干涉測量技術。設備出廠前,會通過高精度激光干涉儀對所有運動軸進行全行程校準,生成誤差補償表,確保設備在全工作范圍內的定位精度一致。同時提供定期校準服務,配備便攜式校準工具,客戶可自行完成日常精度核查,保證設備長期穩定運行。切割機預測性維護平臺中清航科上線,關鍵部件壽命預警準確率99%。

UV膜殘膠導致芯片貼裝失效。中清航科研發酶解清洗液,在50℃下選擇性分解膠層分子鏈,30秒清理99.9%殘膠且不損傷鋁焊盤,替代高污染溶劑清洗。針對3DNAND多層堆疊結構,中清航科采用紅外視覺穿透定位+自適應焦距激光,實現128層晶圓的同步切割。垂直對齊精度±1.2μm,層間偏移誤差<0.3μm。中清航科綠色方案整合電絮凝+反滲透技術,將切割廢水中的硅粉、金屬離子分離回收,凈化水重復利用率達98%,符合半導體廠零液體排放(ZLD)標準。中清航科切割液回收系統降低耗材成本35%,符合綠色制造。杭州sic晶圓切割刀片

晶圓切割后清洗設備中清航科專利設計,殘留顆粒<5個/片。常州砷化鎵晶圓切割代工廠

為滿足半導體行業的快速交付需求,中清航科建立了高效的設備生產與交付體系。采用柔性化生產模式,標準型號切割設備可實現7天內快速發貨,定制化設備交付周期控制在30天以內。同時提供門到門安裝調試服務,配備專業技術團隊全程跟進,確保設備快速投產。在晶圓切割的工藝參數優化方面,中清航科引入實驗設計(DOE)方法。通過多因素正交試驗,系統分析激光功率、切割速度、焦點位置等參數對切割質量的影響,建立參數優化模型,可在20組實驗內找到比較好工藝組合,較傳統試錯法減少60%的實驗次數,加速新工藝開發進程。常州砷化鎵晶圓切割代工廠

- mems封裝基板 2025-12-21

- smt元件封裝0402 2025-12-21

- dfn封裝 2025-12-21

- 上海系統級封裝(sip) 2025-12-21

- cis傳感器封裝 2025-12-21

- 上海pcb電阻封裝 2025-12-21

- 上海asic封裝 2025-12-21

- 浙江fanout封裝 2025-12-21

- 芯片級封裝(chip scale package) 2025-12-21

- 南通芯片晶圓切割藍膜 2025-12-20

- 清遠百貨批發軟件 2025-12-21

- 福建自動化裝配流水線 2025-12-21

- 吉林使用智能倉儲管理系統 2025-12-21

- 綏化決策支持系統軟件開發企業財務賬目 2025-12-21

- 哪里網站搭建性能 2025-12-21

- 個性化廣告服務推廣 2025-12-21

- 3U服務器機箱批發廠家 2025-12-21

- 鄂托克旗現代化抖音代運營 2025-12-21

- mems封裝基板 2025-12-21

- 南昌防靜電掃描槍防護等級 2025-12-21