杭州注塑熱流道模具制造管理軟件服務(wù)商

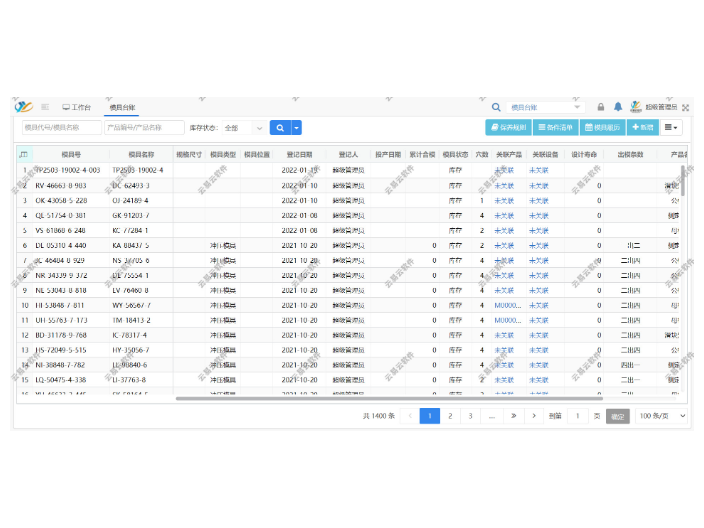

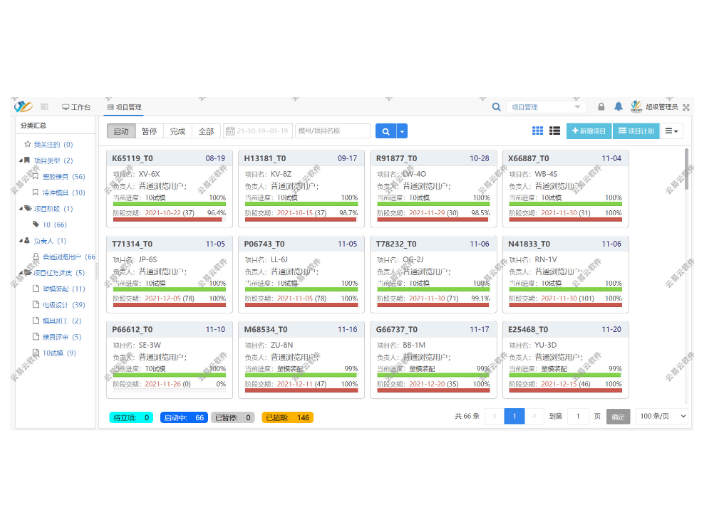

模具制造管理軟件的質(zhì)量追溯功能,從模具生產(chǎn)的原材料采購開始,對每一個生產(chǎn)環(huán)節(jié)的關(guān)鍵信息進行記錄,包括原材料批次、供應(yīng)商信息、加工設(shè)備、操作人員、加工時間、檢測數(shù)據(jù)等。當模具在使用過程中出現(xiàn)質(zhì)量問題時,通過軟件可快速追溯到生產(chǎn)過程中的具體環(huán)節(jié)和責(zé)任人,分析問題產(chǎn)生的原因。例如,若發(fā)現(xiàn)模具成型出現(xiàn)尺寸偏差,可通過質(zhì)量追溯功能查看該模具零部件加工時的設(shè)備參數(shù)、操作人員操作記錄以及質(zhì)量檢測數(shù)據(jù),定位是設(shè)備故障、操作失誤還是原材料問題導(dǎo)致,從而采取針對性的改進措施,避免類似問題再次發(fā)生。同時,完整的質(zhì)量追溯記錄也有助于企業(yè)滿足客戶和行業(yè)的質(zhì)量監(jiān)管要求,提升企業(yè)質(zhì)量管理水平和產(chǎn)品信譽度。模具制造管理軟件支持多部門協(xié)同作業(yè),提高團隊協(xié)作效率。杭州注塑熱流道模具制造管理軟件服務(wù)商

模具制造管理軟件

實時更新生產(chǎn)數(shù)據(jù)是軟件打破信息滯后的能力。通過 IoT 接口對接加工設(shè)備的 PLC 系統(tǒng),軟件可每秒采集主軸轉(zhuǎn)速、進給量、加工時長等數(shù)據(jù),同步顯示在生產(chǎn)看板上;操作人員用掃碼槍掃描工單二維碼,即可在移動端錄入工序完成情況(如 “粗加工完成”“待質(zhì)檢”),數(shù)據(jù)即時上傳至系統(tǒng)。這種實時采集機制避免了傳統(tǒng)紙質(zhì)記錄 “下班匯總” 的滯后性,也減少了人工謄寫的錯誤(數(shù)據(jù)準確率提升至 99.5% 以上)。當某套模具的型腔加工尺寸超出公差時,質(zhì)檢數(shù)據(jù)實時同步至設(shè)計部門,工程師可立即修改后續(xù)工序參數(shù);財務(wù)部門也能基于實時工時數(shù)據(jù),動態(tài)核算生產(chǎn)成本,確保各環(huán)節(jié)決策都基于準確的信息。蘇州塑膠模具制造管理軟件下載模具制造管理軟件提升生產(chǎn)效率,筑牢模具質(zhì)量控制防線。

軟件的工藝流程管理功能對模具制造的每一道工序都進行了詳細的定義與規(guī)范。從原材料的加工、模具的成型到后期的表面處理等,每個環(huán)節(jié)的操作步驟、工藝參數(shù)、質(zhì)量標準等都被錄入系統(tǒng)。生產(chǎn)人員在操作時,軟件會依據(jù)預(yù)設(shè)流程進行引導(dǎo),確保操作符合標準。例如,在模具加工的銑削工序中,軟件會提示合適的刀具選擇、切削速度、進給量等參數(shù)。同時,軟件會對生產(chǎn)過程進行記錄與追溯,一旦出現(xiàn)質(zhì)量問題,能快速定位到具體操作環(huán)節(jié),判斷是否存在操作不規(guī)范情況。這保證了無論哪個生產(chǎn)人員執(zhí)行任務(wù),都能遵循統(tǒng)一的工藝流程,實現(xiàn)生產(chǎn)操作的規(guī)范性和一致性,提升模具質(zhì)量穩(wěn)定性。

在模具制造過程中,生產(chǎn)數(shù)據(jù)是決策的基礎(chǔ)。數(shù)據(jù)的準確性和時效性直接影響到企業(yè)的生產(chǎn)效率和產(chǎn)品質(zhì)量。因此,實時更新生產(chǎn)數(shù)據(jù)是管理軟件的功能之一。通過實時更新,軟件能夠確保管理者隨時掌握生產(chǎn)情況。無論是生產(chǎn)進度、物料消耗,還是設(shè)備狀態(tài)、質(zhì)量數(shù)據(jù),都能實時反映在軟件中。這樣,管理者可以迅速了解生產(chǎn)現(xiàn)場的情況,及時作出調(diào)整。此外,實時更新的數(shù)據(jù)還有助于企業(yè)實現(xiàn)數(shù)據(jù)驅(qū)動的決策。基于準確的數(shù)據(jù),企業(yè)可以預(yù)測生產(chǎn)趨勢,優(yōu)化生產(chǎn)計劃,提高生產(chǎn)效率。為了確保數(shù)據(jù)的準確性,模具制造管理軟件還具備嚴格的數(shù)據(jù)校驗和審核機制。通過多重校驗和審核,確保數(shù)據(jù)的準確性和可靠性。智能化維護 + 高效庫存,模具制造管理軟件優(yōu)化全生命周期管理。

模具制造管理軟件通過優(yōu)化生產(chǎn)流程、提高資源利用率等方式,幫助企業(yè)降低成本和風(fēng)險。在成本控制上,軟件物料需求計算和庫存管理,避免了原材料的積壓和浪費;智能排產(chǎn)功能減少設(shè)備閑置時間,提高生產(chǎn)效率,降低人工和設(shè)備成本。在風(fēng)險防控方面,實時監(jiān)控生產(chǎn)過程和質(zhì)量控制,提前發(fā)現(xiàn)潛在問題并預(yù)警,降低次品率和返工成本;對供應(yīng)商的管理功能,保障原材料的穩(wěn)定供應(yīng),減少供應(yīng)鏈風(fēng)險。這些優(yōu)勢使企業(yè)在保證產(chǎn)品質(zhì)量的前提下,降低運營成本,縮短交貨周期,從而在激烈的市場競爭中脫穎而出,吸引更多客戶,提升企業(yè)綜合競爭力。模具企業(yè)選模具制造管理軟件,快速實現(xiàn)管理精細化升級。中山五金加工模具制造管理軟件使用

模具制造管理軟件強化質(zhì)量控制,提升模具生產(chǎn)整體效率。杭州注塑熱流道模具制造管理軟件服務(wù)商

模具制造管理軟件的工藝路線優(yōu)化功能,通過對模具生產(chǎn)工藝的深入分析和模擬,幫助企業(yè)減少物料浪費和能源消耗。軟件會綜合考慮模具結(jié)構(gòu)、原材料特性、設(shè)備性能等因素,運用優(yōu)化算法設(shè)計出加工工藝路線。例如,在模具零部件加工中,合理規(guī)劃切削順序和刀具路徑,減少不必要的切削量,降低原材料損耗;根據(jù)設(shè)備能耗特性,合理安排設(shè)備運行時間,避免設(shè)備空轉(zhuǎn)和過度耗能。同時,軟件還能對歷史生產(chǎn)數(shù)據(jù)進行分析,總結(jié)經(jīng)驗教訓(xùn),持續(xù)優(yōu)化工藝路線。通過工藝路線優(yōu)化,企業(yè)不僅降低了生產(chǎn)成本,還踐行了綠色制造理念,實現(xiàn)經(jīng)濟效益和環(huán)境效益的雙贏。杭州注塑熱流道模具制造管理軟件服務(wù)商

- 江蘇昆山塑膠模具erp系統(tǒng)教程 2025-12-16

- 中山市模具公司erp論壇 2025-12-16

- 珠海五金erp系統(tǒng)介紹 2025-12-16

- 昆山五金行業(yè)erp項目 2025-12-16

- 佛山 五金模具行業(yè)erp定制價格 2025-12-16

- 杭州模具加工erp軟件系統(tǒng) 2025-12-16

- 廣東珠海五金模具erp系統(tǒng) 2025-12-16

- 中山erp 2025-12-16

- 東莞模具廠erp論壇 2025-12-15

- 浙江臺州模具企業(yè)erp軟件 2025-12-15

- 蘇州智能包裝設(shè)計生意增長 2025-12-16

- 深圳檢測試劑GMP車間設(shè)計公司排名 2025-12-16

- 湖南哪些風(fēng)管 2025-12-16

- 山東輕資產(chǎn)創(chuàng)業(yè)怎么開始 2025-12-16

- 廣西動物科研技術(shù)服務(wù)技術(shù) 2025-12-16

- 松江區(qū)互聯(lián)網(wǎng)注冊公司要求 2025-12-16

- 湖北廠房建設(shè)滿堂架配件租賃 2025-12-16

- 虎丘區(qū)運營專利代理答疑解惑 2025-12-16

- 虹口區(qū)懸掛式七氟丙烷滅火消防裝置是什么 2025-12-16

- 浦東新區(qū)本地鋼結(jié)構(gòu)安全檢測要求 2025-12-16