重慶直流無刷電機參數

高扭矩直流無刷電機憑借其獨特的結構設計與先進的控制技術,在工業自動化與高級裝備領域展現出明顯優勢。這類電機通過永磁體轉子與電子換向器的協同工作,消除了傳統有刷電機因電刷摩擦產生的能量損耗與機械磨損,不僅提升了能效,更延長了使用壽命。其重要優勢在于扭矩輸出特性——通過優化定子繞組布局與磁場分布,電機在低轉速階段即可輸出高扭矩,且扭矩波動極小,這一特性使其成為需要重載啟動或頻繁變載場景的理想選擇。例如,在數控機床的主軸驅動中,高扭矩直流無刷電機能夠精確控制切削力,確保加工精度;在物流分揀設備的輸送系統中,其快速響應能力可實現物品的高效分撥;而在機器人關節驅動領域,電機的緊湊結構與高扭矩密度則滿足了復雜動作的靈活執行需求。此外,隨著智能控制算法的融入,這類電機已具備自適應調節功能,可根據負載變化動態優化輸出參數,進一步提升了系統的穩定性與可靠性。通訊基站散熱風扇用無刷直流電機,持續降溫,保障設備穩定。重慶直流無刷電機參數

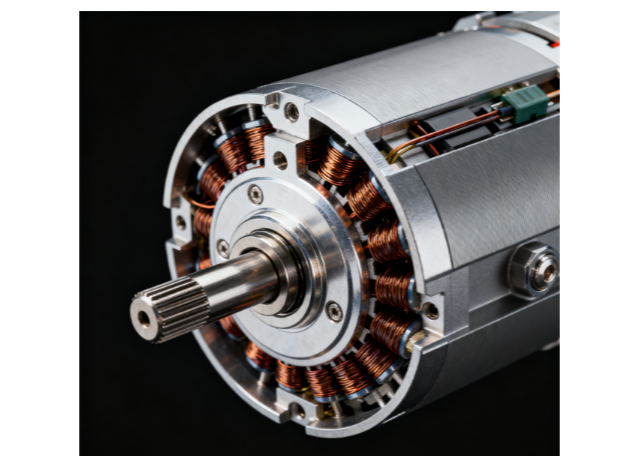

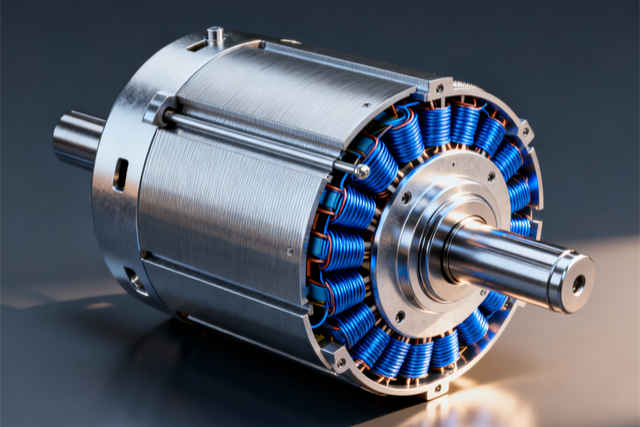

直流無刷電機的內部結構以無刷+電子換向為重要,由定子、轉子與位置傳感器三大模塊精密協作構成。定子作為能量轉換的基礎,采用硅鋼片疊壓工藝形成鐵芯,其表面開鑿的定子槽內嵌有三相星形或三角形連接的電樞繞組。這些繞組通過外部電源直接供電,但電流的通斷順序由電子控制器精確調控,徹底摒棄了傳統電刷的機械接觸。例如,當控制器根據轉子位置信號啟動A相與B相繞組時,定子磁場方向會隨電流變化而旋轉,形成驅動轉子轉動的虛擬磁極。轉子則由高磁能積的永磁體(如釹鐵硼)與導磁材料組成,其磁極排列方式直接影響電機性能——表面貼裝式(SPM)結構適合高速場景,內嵌式(IPM)結構則能提升低速轉矩密度。這種永磁體與導磁材料的組合,使得轉子在定子旋轉磁場的作用下持續追趕磁場變化,實現高效能量轉換。沈陽150w直流無刷電機數控機床進給系統使用無刷直流電機,確保加工過程的精確位移控制。

24V直流無刷電機憑借其高效能、低噪音及長壽命的特性,在工業自動化與消費電子領域占據重要地位。該電壓等級的電機通過電子換向技術替代傳統機械電刷,實現了無接觸式能量轉換,明顯降低了摩擦損耗與維護成本。以工業設備為例,24V直流無刷電機在數控機床、3D打印設備及自動化生產線中承擔著精密驅動任務,其調速范圍可達1:10000以上,配合FOC矢量控制算法,可在0.1%的轉速精度下實現動態負載調整。在消費電子領域,此類電機普遍應用于無人機云臺、智能穿戴設備及便攜式醫療儀器中,其瞬時啟動扭矩可達額定值的3倍,滿足快速響應需求。技術層面,24V電壓平臺與稀土釹鐵硼永磁材料的結合,使電機功率密度突破0.8kW/kg,同時通過集成霍爾傳感器與無感驅動技術,將控制電路體積縮減40%,為設備小型化提供關鍵支撐。

從應用場景擴展性分析,24V直流無刷電機正深度滲透至新能源與智能交通領域。在電動汽車熱管理系統,24V無刷水泵以95%的能效比替代傳統機械泵,配合48V輕混系統的電壓兼容設計,實現冷卻流量與能耗的動態匹配。農業無人機領域,該電壓等級電機驅動的植保噴灑系統,通過PWM調速技術將藥液霧化粒徑控制在50-200μm區間,作業效率較液壓系統提升3倍。智能家居場景中,24V無刷電機驅動的智能窗簾、空氣凈化器等產品,借助正弦波驅動技術將運行噪音降至28dB以下,接近環境本底噪聲水平。技術發展趨勢顯示,第三代寬禁帶半導體(SiC/GaN)功率器件的應用,使24V電機系統效率突破92%,同時通過AI算法優化的預測性維護功能,可將電機壽命延長至50000小時以上,進一步鞏固其在高可靠性場景中的技術優勢。除濕機冷凝風扇由無刷直流電機驅動,除濕速度快且運行安靜。

轉矩與額定功率參數是衡量電機負載能力的關鍵指標。轉矩分為峰值轉矩與額定轉矩,前者反映電機瞬時過載能力,后者決定持續工作效能。以新能源汽車驅動電機為例,其峰值轉矩可達500N·m以上,但持續輸出時需控制在額定轉矩300N·m以內,以避免繞組過熱;而掃地機器人電機則通過優化磁路設計,在直徑50mm的機身內實現2N·m額定轉矩,滿足爬坡需求。額定功率參數需結合效率曲線綜合評估——高效區通常位于75%-100%額定負載范圍內,此時電機銅損與鐵損達到平衡,例如某型號電機在額定功率500W時效率達92%,但負載降至250W時效率驟降至78%。此外,機械尺寸參數對應用場景適配性影響明顯:外轉子電機因轉子直徑大、極對數多,在相同功率下轉速比內轉子電機低30%,但散熱面積增加40%,更適合長時間運行的投影儀冷卻風扇;而內轉子電機通過緊湊化設計,可將直徑壓縮至30mm以內,成為電動牙刷、智能穿戴設備選擇的動力源。醫療監護儀內部散熱靠無刷直流電機,保障設備長時間穩定運行。重慶直流無刷電機參數

電烤箱排風電機是無刷直流電機,排煙及時,溫度控制更精確。重慶直流無刷電機參數

從應用領域看,高壓直流無刷電機的技術優勢正推動多行業向高效化、智能化轉型。在工業自動化領域,其高動態響應特性(轉速調節時間可縮短至毫秒級)使其成為數控機床、3D打印設備的主流驅動方案,配合閉環控制系統可實現±0.1%的轉速精度,大幅提升加工效率。在新能源汽車領域,高壓直流無刷電機通過集成化設計(如將驅動器與電機一體化),不僅減輕了車身重量,更通過再生制動技術將能量回收效率提升至85%以上,明顯延長續航里程。在航空航天領域,其耐顛簸震動特性(振動加速度耐受值可達20g)和輕量化結構(功率密度比傳統電機提高30%)使其成為無人機、衛星姿態調整系統的重要部件。隨著碳化硅(SiC)功率器件的成熟,高壓直流無刷電機的耐壓等級已突破1000V,進一步拓展了其在軌道交通、高壓壓縮機等重載場景的應用潛力。未來,隨著人工智能算法與電機控制技術的深度融合,高壓直流無刷電機將向更高功率密度、更精確控制的方向發展,成為工業4.0時代的關鍵基礎設施。重慶直流無刷電機參數

- 400w無刷直流電機生產廠家 2025-12-24

- 廣州無鐵心直線電機供貨價格 2025-12-24

- 以色列空心杯無刷電機EC1650-06180H 2025-12-24

- 惠州鐵芯式U型直線電機供應公司 2025-12-24

- 東莞精密U型直線電機哪里買 2025-12-24

- 石家莊高性能U型直線電機 2025-12-24

- 溫州雙定子U型直線電機 2025-12-24

- 東莞高速U型直線電機模組現價 2025-12-23

- 小功率無刷直流電機生產公司 2025-12-23

- 無刷直流電機1000w費用 2025-12-23

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 黑龍江直銷反沖洗過濾器品牌哪家好 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 廣東橡膠廠一體擾流除臭設備公司推薦 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24