海南管式爐廠家

管式爐的等離子體輔助處理技術(shù):等離子體輔助處理技術(shù)與管式爐結(jié)合,為材料表面處理和化學(xué)反應(yīng)提供了獨(dú)特的環(huán)境。在管式爐內(nèi)通入氣體(如氬氣、氮?dú)猓ㄟ^(guò)高頻電場(chǎng)激發(fā)產(chǎn)生等離子體。等離子體中的高能粒子(電子、離子)與材料表面發(fā)生碰撞,可實(shí)現(xiàn)材料表面的清洗、刻蝕和改性。例如,在半導(dǎo)體晶圓的表面處理中,利用等離子體輔助管式爐,可去除晶圓表面的有機(jī)物和氧化物雜質(zhì),提高晶圓的表面活性,增強(qiáng)后續(xù)薄膜沉積的附著力。在化學(xué)反應(yīng)中,等離子體可降低反應(yīng)的活化能,促進(jìn)反應(yīng)進(jìn)行。在合成氨反應(yīng)中,等離子體輔助管式爐可使反應(yīng)溫度降低 200 - 300℃,同時(shí)提高氨的產(chǎn)率。這種技術(shù)為材料科學(xué)和化學(xué)工程領(lǐng)域帶來(lái)了新的研究方向和應(yīng)用前景。管式爐細(xì)長(zhǎng)管道設(shè)計(jì),讓物料在高溫下受熱更均勻。海南管式爐廠家

管式爐在廢舊電路板金屬回收中的工藝優(yōu)化:廢舊電路板中含有銅、金、銀等多種有價(jià)金屬,管式爐在其回收工藝中發(fā)揮重要作用。首先將廢舊電路板破碎后,置于管式爐中進(jìn)行熱解處理,在 600 - 700℃下,電路板中的有機(jī)成分分解揮發(fā),金屬和玻璃纖維等無(wú)機(jī)成分得以富集。通過(guò)優(yōu)化熱解溫度和時(shí)間,可使金屬回收率提高 10% - 15%。隨后,對(duì)熱解后的產(chǎn)物進(jìn)行進(jìn)一步處理,在管式爐中通入還原氣體,在高溫下將金屬氧化物還原為金屬單質(zhì)。例如,在 800℃下通入氫氣,可將氧化銅還原為金屬銅。此外,利用管式爐的氣氛控制功能,可抑制金屬在高溫下的氧化,提高金屬純度。某回收企業(yè)通過(guò)工藝優(yōu)化,使廢舊電路板中銅的回收率達(dá)到 95% 以上,實(shí)現(xiàn)了資源的高效回收利用。海南管式爐廠家高校實(shí)驗(yàn)室里,管式爐用于納米顆粒的高溫合成實(shí)驗(yàn)。

管式爐的低氧燃燒技術(shù)在環(huán)保領(lǐng)域的應(yīng)用:傳統(tǒng)管式爐在燃燒過(guò)程中會(huì)產(chǎn)生氮氧化物(NOx)等污染物,低氧燃燒技術(shù)為解決這一問(wèn)題提供了有效途徑。低氧燃燒技術(shù)通過(guò)降低燃燒過(guò)程中的氧氣含量,抑制 NOx 的生成。在管式爐中應(yīng)用該技術(shù)時(shí),將空氣與燃料的混合比例調(diào)整為低氧狀態(tài)(氧氣含量低于 15%),使燃燒過(guò)程更加溫和。同時(shí),采用分級(jí)燃燒方式,將燃料分階段噴入爐內(nèi),進(jìn)一步降低燃燒溫度峰值,減少熱力型 NOx 的產(chǎn)生。實(shí)驗(yàn)表明,采用低氧燃燒技術(shù)后,管式爐的 NOx 排放可降低 60% - 70%。此外,低氧燃燒還能提高燃料的燃燒效率,降低能耗。這種技術(shù)在鋼鐵、陶瓷等行業(yè)的管式爐應(yīng)用中,有效減少了污染物排放,符合環(huán)保要求。

管式爐在金屬基復(fù)合材料制備中的熱壓燒結(jié)工藝:金屬基復(fù)合材料具有強(qiáng)度高、高模量等優(yōu)異性能,管式爐的熱壓燒結(jié)工藝是制備此類材料的關(guān)鍵。在制備過(guò)程中,將金屬基體粉末和增強(qiáng)相(如陶瓷顆粒、碳纖維)均勻混合后,置于模具中,放入管式爐內(nèi)。在高溫(如鋁合金基復(fù)合材料在 500 - 600℃)和高壓(10 - 50MPa)條件下,通過(guò)管式爐的精確控溫,使金屬粉末發(fā)生再結(jié)晶和擴(kuò)散,與增強(qiáng)相形成良好的界面結(jié)合。同時(shí),通過(guò)控制升溫速率和保溫時(shí)間,可調(diào)節(jié)復(fù)合材料的致密度和微觀結(jié)構(gòu)。例如,在制備碳化硅顆粒增強(qiáng)鋁基復(fù)合材料時(shí),采用合適的熱壓燒結(jié)工藝,可使復(fù)合材料的硬度提高 40%,耐磨性提升 50%。管式爐的高溫、高壓和氣氛可控特性,為金屬基復(fù)合材料的制備提供了理想的工藝條件。電子電路焊接時(shí),管式爐提供穩(wěn)定高溫,保障焊接質(zhì)量。

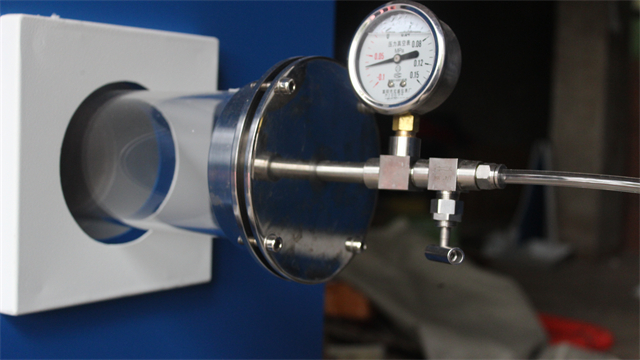

管式爐在超導(dǎo)材料臨界溫度提升中的高壓熱處理技術(shù):高壓熱處理技術(shù)在管式爐中應(yīng)用于超導(dǎo)材料研究,可有效提升臨界溫度。在制備鎂硼超導(dǎo)材料時(shí),將樣品置于管式爐的高壓艙內(nèi),在施加壓力 5GPa 的同時(shí),將溫度升高至 900℃,并通入氬氣保護(hù)。高壓可促進(jìn)原子間的緊密結(jié)合,改變材料的電子結(jié)構(gòu);高溫則加速原子擴(kuò)散和反應(yīng)。經(jīng)過(guò)高壓熱處理后,鎂硼超導(dǎo)材料的臨界溫度從 39K 提升至 42K,臨界電流密度也提高了 20%。該技術(shù)為探索更高性能的超導(dǎo)材料提供了新途徑,推動(dòng)了超導(dǎo)技術(shù)在電力傳輸、磁懸浮等領(lǐng)域的應(yīng)用發(fā)展。陶瓷花紙燒制,管式爐讓圖案色彩更鮮艷持久。海南管式爐廠家

良好的保溫層設(shè)計(jì),使管式爐有效減少熱量損耗。海南管式爐廠家

管式爐在環(huán)境污染物降解催化劑評(píng)價(jià)中的動(dòng)態(tài)測(cè)試系統(tǒng):建立管式爐的動(dòng)態(tài)測(cè)試系統(tǒng),可模擬實(shí)際工況對(duì)環(huán)境污染物降解催化劑進(jìn)行評(píng)價(jià)。該系統(tǒng)由氣體配氣裝置、管式爐反應(yīng)腔和在線檢測(cè)儀器組成。通過(guò)氣體配氣裝置可精確配制不同濃度的污染物氣體(如氮氧化物、揮發(fā)性有機(jī)物)和模擬大氣成分;管式爐作為反應(yīng)腔,可控制反應(yīng)溫度、空速等條件;在線檢測(cè)儀器實(shí)時(shí)監(jiān)測(cè)反應(yīng)前后氣體成分變化。在測(cè)試某新型催化劑對(duì)氮氧化物的降解性能時(shí),在 300℃、空速 10000h?1 的條件下,該催化劑對(duì)氮氧化物的降解率達(dá)到 95%,且在連續(xù)運(yùn)行 100 小時(shí)后性能穩(wěn)定。該動(dòng)態(tài)測(cè)試系統(tǒng)為篩選高效環(huán)境污染物降解催化劑提供了可靠的實(shí)驗(yàn)平臺(tái)。海南管式爐廠家

- 重慶小型高溫電爐 2025-12-16

- 寧夏真空氣氛爐定制 2025-12-15

- 甘肅高溫馬弗爐制造廠家 2025-12-15

- 1200度高溫電阻爐操作注意事項(xiàng) 2025-12-15

- 黑龍江1200度高溫管式爐 2025-12-15

- 甘肅1200度箱式電阻爐 2025-12-15

- 江蘇節(jié)能箱式電阻爐 2025-12-15

- 可程式高溫電阻爐廠家 2025-12-15

- 安徽高溫電爐規(guī)格 2025-12-15

- 四川智能高溫馬弗爐 2025-12-15

- 福建制造人工智能系統(tǒng)集成服務(wù) 2025-12-16

- 江蘇重型拉力試驗(yàn)機(jī)廠家供應(yīng) 2025-12-16

- 安徽電動(dòng)變頻器維修聯(lián)系方式 2025-12-16

- 常州購(gòu)買(mǎi)工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動(dòng)彎箍機(jī)生產(chǎn) 2025-12-16

- 天津品質(zhì)高壓濾設(shè)備實(shí)驗(yàn)室壓濾機(jī)公司 2025-12-16

- 液體不銹鋼罐生產(chǎn)廠家 2025-12-16

- 深圳單面平面拋光機(jī)參數(shù) 2025-12-16

- 井下供電監(jiān)控系統(tǒng)在線監(jiān)測(cè)裝置 2025-12-16

- 東佑達(dá)TOYO模組高精度模組 2025-12-16