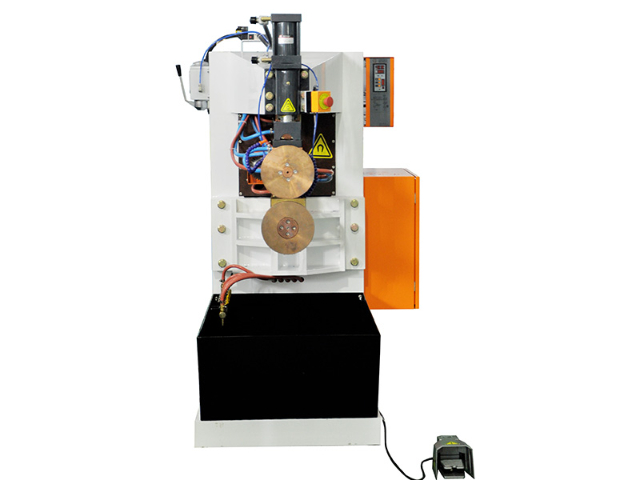

江蘇工業儲液器焊機

確保散熱片與殼體的密封性,降低熱失效風險。三、亨龍智能裝備:電阻焊設備選型亨龍為電機制造業提供了大量的中頻直流點凸焊以及自動化裝備,廣泛應用于汽車啟動電機、發電機、驅動電機、整流器焊機、電刷等電機制造。(1)中頻250-22004定子中心線焊接設備優勢:適應多種規格電機星點焊接;具備智能控制系統;可設定工件焊接高度;兼顧手動/自動化設備通用,能夠靈活滿足不同生產場景和工藝需求。(2)DB-250-22005定子三相線焊接設備優勢:能適應多種規格電機端子焊接;具備智能控制系統;可設定工件焊接高度;兼顧手動/自動化設備通用,能夠靈活滿足不同生產場景和工藝需求。(3)DB-250-22009接線端子和漆包線焊接設備優勢:適應多種規格電機星點/端子焊接;具備智能控制系統;可設定工件焊接高度;手動/自動化設備通用;Z軸可停在任意高度,適應范圍更廣(4)DB-220-20009電機外殼焊接設備優勢:伺服加壓控制系統,在焊接操作中,系統可以實時監測并調控,依據工件的實際焊接狀況自動調整參數,有效防止焊縫出現過壓凹陷、欠壓虛焊等質量問題;強度高機身設計結構,減少機身抖動和變形;工件焊接定位精度高,為焊接作業提供精確的引導信息。焊層薄,坡口角度減5°,填充金屬少,能耗鏈再省。江蘇工業儲液器焊機

亨龍電阻焊設備能夠滿足家電生產對焊接精度和美觀度的嚴格要求。例如在冰箱、洗衣機的外殼制造過程中,通過電阻焊將各個部件緊密連接,不僅確保了產品的結構穩定性,還能使焊接處表面光滑,提升產品的整體美觀度。而且,亨龍電阻焊設備的高效焊接速度,能夠滿足家電大規模生產的需求,幫助企業降低生產成本。在低壓電氣行業,產品的可靠性和安全性至關重要。電阻焊在低壓電氣制造中用于連接各類電氣元件和金屬部件。亨龍電阻焊設備憑借其高精度的焊接控制,能夠保證電氣連接點的低電阻和高導電性,有效減少電流傳輸過程中的能量損耗,提高電氣設備的性能和穩定性。像在斷路器、接觸器等關鍵低壓電氣產品的生產中,亨龍電阻焊設備精確的焊接工藝,確保了內部金屬部件連接的牢固性,避免因松動或虛焊導致的電氣故障,為低壓電氣產品的質量提供了堅實保障。對于壓縮機行業而言,其內部精密部件的連接質量直接影響到壓縮機的性能和使用壽命。亨龍電阻焊設備在壓縮機制造中發揮著關鍵作用。在焊接壓縮機的外殼和內部關鍵部件時,設備可以實現高精度、高穩定性的焊接,確保焊接部位能夠承受壓縮機運行過程中的高壓、高溫和振動。通過精確控制焊接參數。湖北儲液器焊機哪家便宜產線MES排產,調度員由2人變1人。

模塊化水/氣路設計使得便捷化,縮短維修耗時,降低設備故障率。在國內,亨龍提供24小時在線售后入口,客戶可隨時提交服務請求;CRM工單調度系統實現故障極速響應,支持遠程診斷修復,減少現場維修需求;在海外,配置專門海外售后團隊,標準化服務流程覆蓋售前支持、生產調試至物流售后全環節,配合全球化服務網絡,減少平均維修響應時間,更大限度減少停機損失。三、不斷研發創新,推進技術迭代技術迭代成本的控制是亨龍的重點優勢之一。依托持續的研發投入,亨龍智能裝備截至2025年已擁有123項**專項,包括“大功率電容儲能焊接裝備”等關鍵技術。其控制器技術已迭代至幾代版本,采用IGBT等高配置元件,性能持續提升;技術迭代周期平均時間為4-5年年,高于行業5-7年的平均水平,確保設備技術名列前茅性。更重要的是,模塊化設計使升級無需整機更換,且支持雙氣缸/伺服電動氣缸等多種工藝配置調整,大幅降低重復投資壓力。四、焊機的長期使用與模塊化優勢資產彈性與殘值管理進一步放大成本優勢。亨龍焊機具備出色的可擴展性:①伺服機器人焊鉗的C型與X型主體可共用,適應不同行業需求;②中壓儲能點焊機提供標配/旗艦系列,支持產能靈活升級。

這種方法存在人為主觀判斷誤差大、不能***覆蓋整個焊接過程的問題。隨著傳感器技術、圖像處理技術的不斷發展,焊接質量實時監控技術逐漸實現了自動化、智能化。目前,焊接質量實時監控技術已經取得了***的進展。一方面,傳感器技術、圖像處理技術等關鍵技術的不斷發展,為焊接質量實時監控提供了更加準確、可靠的技術支持。另一方面,隨著信息化、網絡化技術的普及,焊接質量實時監控已經實現了遠程監控和數據分析,為生產過程的優化提供了有力支持。在傳感器技術方面,目前常用的傳感器包括溫度傳感器、電流傳感器、電壓傳感器等,這些傳感器能夠實時采集焊接過程中的關鍵參數,并將數據傳輸到監控系統中進行分析和處理。同時,隨著機器視覺技術的不斷發展,基于圖像處理的焊接質量實時監控技術也得到了廣泛應用。通過圖像處理技術,可以實時檢測焊縫的外觀質量、尺寸精度等關鍵指標,實現對焊接質量的***監控。在信息化、網絡化技術方面,焊接質量實時監控已經實現了遠程監控和數據分析。通過互聯網技術,可以將焊接過程中的數據實時傳輸到云端服務器進行處理和分析,實現全球范圍內的數據共享和協同工作。這不僅可以提高生產過程的透明度和可追溯性。自動送絲+剪絲,甩掉助手,焊工單人作業。

如汽車零部件、航空航天結構件、電子產品的外殼等。操作要點:精確控制焊接電流、時間和壓力,確保焊接接頭的良好形成;焊前需對工件進行徹底清潔,去除油污和氧化膜,以提高焊接質量;對于大面積或復雜形狀的焊接,可能需要采用多點或連續焊接技術,以避免局部過熱和變形。2.鎢極氬弧焊(TIG焊):特點:焊縫金屬致密,接頭強度高、塑性好,可獲得質量好的接頭。適用范圍:泛應用于板厚1至20毫米的鋁合金焊接。操作要點:采用交流電源以產生陰極霧化作用,焊前預熱(尤其對于厚度大于10毫米的焊件)。3.熔化極氬弧焊(MIG/MAG焊):特點:電弧功率大,焊接速度快,適用于厚件焊接(厚度可達50毫米以下)。適用范圍:尤其適用于自動化和半自動化焊接。操作要點:推薦使用雙脈沖焊接技術,以改善焊縫成型,減少氣孔和變形。三、鋁合金焊接的技術難點及解決方法1.焊接變形:①鋁合金熱導率大,約為鋼的2到4倍,且耐熱性差,焊接時容易產生變形。②解決方法:采用預熱、小電流焊接、多層多道焊等方法控制變形。2.氣孔問題:①鋁合金焊接時,熔池中的氫不易排出,容易形成氣孔。②解決方法:使用高純度的氬氣保護,并控制焊接速度,使熔池有足夠的時間排氣。視覺自動尋位,取消劃線工,一年省人工4萬元。湖北儲液器焊機哪家便宜

24小時連續產,午休輪班不中斷,人工效率翻倍。江蘇工業儲液器焊機

隨著現代工業技術的飛速發展,焊接技術作為連接金屬或非金屬材料的重要手段,在航空航天、汽車制造、家用電器等領域發揮著至關重要的作用。焊接質量的好壞直接關系到產品的安全性、可靠性和使用壽命。因此,對焊接質量進行實時監控,確保焊接過程的穩定性和可靠性,成為現代工業生產中不可或缺的一環。焊接質量實時監控至關重要焊接質量實時監控是指通過傳感器、圖像處理等技術手段,對焊接過程中的溫度、電流、電壓、速度等關鍵參數進行實時采集、分析和處理,從而實現對焊接質量的實時監控和預警。這種監控方式對于提高焊接質量、降低生產成本、保障生產安全具有重要意義。1.焊接質量實時監控能夠及時發現焊接過程中的異常情況,如焊接溫度過高、電流過大等,從而避免焊接缺陷的產生,提高焊接質量。2.實時監控可以實時調整焊接參數,使焊接過程更加穩定,降低廢品率,提高生產效率。3.實時監控還能夠為焊接工藝的優化提供數據支持,推動焊接技術的不斷進步。焊接質量實時監控的發展焊接質量實時監控技術的發展經歷了從人工檢測到自動化、智能化的轉變。早期的焊接質量監測主要依賴于人工目視檢測和抽樣檢驗。江蘇工業儲液器焊機

- 筒體螺母焊機批發 2025-12-23

- 筒體螺母點焊機多少錢 2025-12-23

- 南京凸焊機廠家 2025-12-23

- 儲能螺母點焊機生產線 2025-12-23

- 大功率螺母凸焊機品牌 2025-12-22

- 珠海點焊機變壓器 2025-12-22

- 低碳鋼螺母點焊機品牌 2025-12-22

- 南京中頻點焊機 2025-12-22

- 鈑金件點焊機配件 2025-12-22

- 立式點焊機生產線 2025-12-22

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23

- 天津B級防火柜價格 2025-12-23

- 湖南宏邦無油靜音空壓機廠家 2025-12-23

- 江蘇玻璃機械滾珠絲桿模組 2025-12-23

- 靜安區新能源臭氧測定儀 2025-12-23

- 淮安飲料瓶封蓋機維保 2025-12-23

- 上海供應鉸鏈銷售廠 2025-12-23

- 萍鄉干濕聯合閉式冷卻塔商家 2025-12-23

- 蘇州氣動打標機生產商 2025-12-23