福建環保精磨液工廠

確保成分均勻混合精磨液通常由基礎油、添加劑(如潤滑劑、防銹劑、極壓劑)和研磨顆粒組成。提前配置并充分攪拌可使各成分均勻分散,避免加工過程中因局部濃度不均導致研磨效果波動(如表面劃痕、尺寸偏差)。示例:加工高精度軸承時,若研磨顆粒沉淀不均,可能導致局部過磨或欠磨,影響圓跳動精度。穩定液體性能部分添加劑(如防銹劑)需要時間與水或基礎油充分反應,形成穩定的保護膜。提前配置可確保防銹、潤滑等性能在加工時達到比較好狀態。數據支持:某實驗顯示,提前2小時配置的研磨液,防銹性能比即配即用提升30%(鹽霧試驗時間從12小時延長至16小時)。控制溫度與黏度研磨液黏度受溫度影響明顯。提前配置并靜置可使液體溫度與環境平衡,避免因溫度差異導致黏度波動(如冬季低溫時液體過稠,夏季高溫時過稀)。標準參考:ISO 14104標準要求,金屬加工液使用前需在20±2℃環境下靜置至少1小時,以確保黏度穩定性。安斯貝爾專注潤滑科技,其精磨液助力精密研磨,加工精度極高。福建環保精磨液工廠

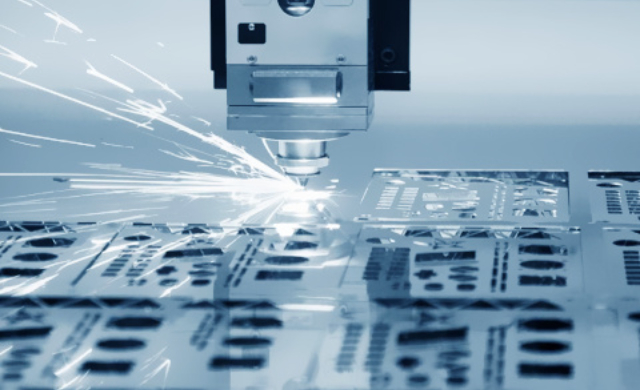

不銹鋼與鈦合金:不銹鋼和鈦合金等難加工材料具有高硬度、強度高度和良好的耐腐蝕性,但同時也給加工帶來了極大挑戰。精磨液通過優化配方,提升了冷卻性、潤滑性和清洗性,可有效解決這些材料的加工難題。例如,在磨削不銹鋼時,使用含有極壓添加劑且表面張力小的精磨液,可獲得較小的表面粗糙度值和較大的磨削比。高溫合金:在航空發動機葉片等高溫合金零件的加工中,精磨液同樣表現出色。它通過良好的潤滑和冷卻性能,減少加工過程中的熱量產生,防止金屬表面因過熱而產生變形和損傷,確保加工精度和性能。河南精磨液誠信合作寧波安斯貝爾精磨液,獨特配方,有效降低磨具磨損,延長使用壽命。

即配即用型研磨液特點:采用速溶型添加劑或預分散研磨顆粒,加水后快速溶解且不易沉淀。適用場景:小批量手工加工、維修車間等對效率要求高于精度的場景。限制:需嚴格按說明書操作(如攪拌時間、加水順序),否則仍可能出現性能不穩定問題。低溫環境(冬季車間)調整方案:提前將精磨液濃縮液和容器預熱至20℃以上;配置后立即使用,避免液體溫度下降導致黏度升高。風險:若未預熱直接配置,可能因液體過稠導致攪拌不均,需延長攪拌時間至15-20分鐘。

環保化趨勢:水基液替代油基液:全合成水基金屬加工液因冷卻性、清洗性、穩定性優異,且化學耗氧量小、環境影響低,逐漸取代乳化液。生物可降解材料:用植物油替代礦物油,用鎢酸鹽、鉬酸鹽替代有毒添加劑,滿足嚴格環保法規要求。智能化與數字化:通過傳感器和數據分析技術,實時監測切削液性能,優化加工參數,提高效率和可靠性。智能制造和工業4.0推動金屬加工液向智能化方向發展,例如自動調整濃度、pH值等。定制化解決方案:金屬加工企業設備繁多,需針對不同工況(如高溫、高壓、高速)提供整體解決方案,包括用油分析、設備維護、廢油回收等。憑借先進科技,安斯貝爾精磨液實現研磨質量與效率雙提升。

多功能集成性精磨液兼具冷卻、潤滑、清洗、防銹和抑菌性能,可簡化加工流程:冷卻性能:通過恒溫控制(36~41℃)避免熱變形,確保精磨與拋光工序的光圈銜接。粉末沉降性:優良的分散性防止硬沉淀,避免加工表面劃痕。抑菌性:抑制細菌滋生,延長工作液使用壽命至1年以上。加工效率提升化學自銳化:通過與金剛石工具的協同作用,持續暴露新磨粒刃口,減少修整頻率。高切削率:例如,JM-2005精磨液的切削率可達0.08~0.12m/min(K9玻璃,W10丸片),明顯縮短加工周期。安斯貝爾精磨液,在刀具研磨中,延長刀具使用壽命與切削性能。福建環保精磨液工廠

安斯貝爾精磨液,廣泛應用于航空航天零部件的精密研磨。福建環保精磨液工廠

濃度配比通用比例:精磨液與水的混合比例通常為1:5至1:20(精磨液:水),具體需根據加工材料、階段和設備調整:粗磨:1:5至1:10(高濃度,快速去除余量);精磨/拋光:1:10至1:20(低濃度,減少劃痕,提升表面光潔度)。示例:加工硬質合金時,粗磨階段可采用1:8比例,精磨階段調整為1:15。水質要求普通加工:使用自來水或軟化水(硬度<100ppm),避免鈣、鎂離子與研磨液中的添加劑反應生成沉淀。精密加工(如半導體、光學鏡片):需用去離子水(電導率<10μS/cm),防止雜質污染工件表面。配制步驟順序:先向容器中加入所需水量,再緩慢倒入精磨液,邊倒邊攪拌(建議使用電動攪拌器或循環泵)。靜置:配制完成后靜置5-10分鐘,讓氣泡消散且研磨顆粒均勻分布。檢測:使用折射儀或濃度計檢測實際濃度,確保與目標值偏差≤±5%。福建環保精磨液工廠

- 甘肅環保精磨液廠家現貨 2025-12-23

- 黑龍江長效磨削液生產廠家 2025-12-22

- 山東環保清洗劑批發廠家 2025-12-22

- 湖北環保磨削液 2025-12-22

- 江西環保清洗劑生產廠家 2025-12-22

- 江蘇高效清洗劑共同合作 2025-12-22

- 云南長效清洗劑廠家現貨 2025-12-22

- 貴州環保水基脫模劑 2025-12-22

- 上海環保水基脫模劑銷售廠家 2025-12-22

- 江西高效磨削液 2025-12-22

- 北京橙黃色天然胡蘿卜素是什么 2025-12-23

- 黑龍江錦綸勻染劑用法 2025-12-23

- 吉林標準環氧富鋅底漆歡迎選購 2025-12-23

- 南通高鹽阻垢劑價格 2025-12-23

- 馬鞍山空冷塔阻垢劑價格 2025-12-23

- 珠海動態冰蓄冷裝置 2025-12-23

- 如何分類實驗室蒸餾水工廠直銷 2025-12-23

- 防霉抗細菌乳膠漆背景墻 2025-12-23

- 天津替代關東化成干膜潤滑劑定制廠家 2025-12-23

- 甘肅環保精磨液廠家現貨 2025-12-23