常州垃圾廢氣處理設備

印刷行業在生產過程中會使用大量的油墨和溶劑,從而產生含有揮發性有機化合物(VOCs)的廢氣。光氧廢氣處理技術在印刷行業得到了普遍應用。當印刷廢氣進入光氧處理設備后,高能紫外線光束會破壞廢氣中有機物的化學鍵,使其分解為小分子物質。同時,在設備內產生的臭氧等強氧化劑會進一步氧化分解這些小分子物質,然后將有機物轉化為二氧化碳和水。光氧廢氣處理技術具有處理效率高、占地面積小等優點,能夠有效去除印刷廢氣中的異味和有害物質。而且,該技術操作簡單,自動化程度高,便于印刷企業進行管理和維護。不過,印刷廢氣的成分復雜,不同類型油墨產生的廢氣成分也有所不同。因此,在使用光氧廢氣處理技術時,需要根據印刷廢氣的具體成分和濃度,調整設備的運行參數,以達到比較佳的處理效果。烤漆房廢氣處理結合吸附與催化,實現漆霧與有機物的雙重凈化。常州垃圾廢氣處理設備

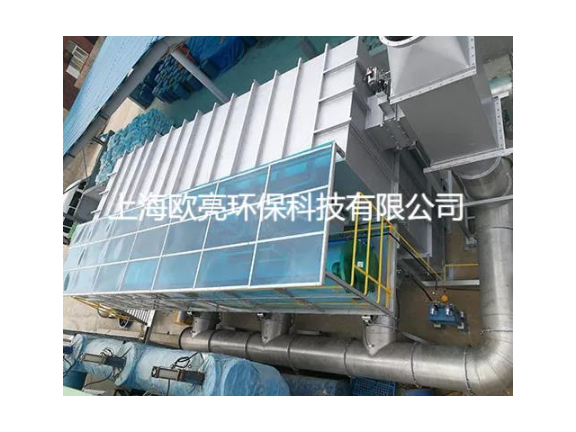

涂裝車間在噴涂作業過程中會產生大量的含有有機溶劑的廢氣,這些廢氣具有易燃易爆、毒性較大等特點,對環境和人體健康構成嚴重威脅。催化燃燒廢氣處理技術在涂裝車間得到了普遍應用。該技術先將廢氣進行預處理,去除其中的漆霧和顆粒物等雜質,然后將預處理后的廢氣引入催化燃燒裝置。在催化燃燒裝置中,廢氣在催化劑的作用下,在較低的溫度(通常為200 - 400℃)下發生氧化燃燒反應,將有機物轉化為二氧化碳和水。催化燃燒技術具有起燃溫度低、能耗小、處理效率高、無二次污染等優點。與傳統的直接燃燒法相比,催化燃燒法能夠降低能源消耗,減少運行成本,同時能夠有效處理涂裝車間產生的高濃度有機廢氣,實現廢氣的達標排放,保護環境和人體健康。常州廢氣處理技術化工廢氣處理需預處理含油廢氣,防止催化劑中毒影響反應效率。

氧化廢氣處理技術通過氧化反應將污染物轉化為無害物質,主要包括濕式氧化與催化氧化兩種路徑。濕式氧化在高溫(150-300℃)、高壓(2-10MPa)條件下,利用氧氣或空氣直接氧化有機物,適用于高濃度、難降解廢水的氣提廢氣處理。其優點是反應徹底,但設備材質需耐高溫高壓,初期投資較大。催化氧化則在催化劑作用下,降低反應活化能,使氧化反應在常壓或低壓、中低溫(200-400℃)條件下進行,卓著減少能耗。催化劑的選擇是關鍵,貴金屬催化劑(如鉑、鈀)活性高但成本昂貴,非貴金屬催化劑(如錳、銅氧化物)則需平衡活性與穩定性。實際應用中,濕式氧化適用于處理高濃度、小風量廢氣,如化工廢水處理站的惡臭氣體;催化氧化則更適用于大風量、低濃度廢氣,如印刷車間的VOCs治理。通過技術對比,企業可根據廢氣特性與經濟性選擇合適方案。

化工生產過程中常常會產生含有氧化性物質的廢氣,如氯氣、二氧化氮等,這些廢氣如果直接排放到大氣中,會對環境和人體造成嚴重危害。氧化廢氣處理通常采用還原法或吸收法。還原法是利用還原劑將廢氣中的氧化性物質還原為無害或低毒的物質。例如,對于含有氯氣的廢氣,可采用硫化鈉作為還原劑,將氯氣還原為氯化鈉。吸收法則是通過選擇合適的吸收劑,如堿液,將廢氣中的氧化性物質吸收下來,形成鹽類溶液。氧化廢氣處理在化工生產中至關重要,它不只能夠保護環境,還能保障化工生產的順利進行和人員的健康安全。油漆廢氣處理需先去除顆粒物,再通過活性炭吸附凈化揮發性成分。

隨著環保要求的日益提高,生物濾池技術在環保廢氣處理中得到了普遍應用。生物濾池主要由濾床、布氣系統和排水系統等組成。當含有有機污染物的廢氣進入生物濾池后,首先通過布氣系統均勻分布在濾床表面。濾床中填充了具有良好透氣性和吸附性的填料,如堆肥、樹皮等,這些填料上附著大量的微生物。廢氣中的有機污染物被填料吸附后,作為微生物的營養物質被分解和轉化。微生物通過代謝作用,將有機物逐步氧化為二氧化碳和水,同時自身得到繁殖和生長。生物濾池技術具有運行成本低、無二次污染、處理效果好等優點,尤其適用于處理低濃度、大風量的有機廢氣,為環保廢氣處理提供了一種綠色、可持續的解決方案。氧化廢氣處理需控制反應時間,確保有機物完全分解不殘留。噴漆房廢氣處理除塵設備

車間廢氣處理需合理布局集氣管道,減少廢氣輸送過程中的阻力。常州垃圾廢氣處理設備

涂裝作業產生的廢氣中含有大量的有機溶劑,如苯、甲苯、二甲苯等,這些有機物具有揮發性和毒性,對環境和人體健康危害較大。催化燃燒技術是處理涂裝廢氣的有效方法之一。該技術是在催化劑的作用下,使廢氣中的有機物在較低的溫度下發生氧化反應,轉化為二氧化碳和水。催化燃燒設備通常由預熱器、催化反應床和換熱器等部分組成。廢氣首先經過預熱器加熱到一定溫度,然后進入催化反應床,在催化劑的作用下發生燃燒反應。反應產生的熱量通過換熱器回收利用,用于預熱進入設備的廢氣,從而降低能源消耗。催化燃燒技術具有處理效率高、能耗低等優點,能夠滿足涂裝行業對廢氣處理的要求,減少涂裝廢氣對環境的污染,推動涂裝行業的綠色發展。常州垃圾廢氣處理設備

- 南京無塵實驗室裝修設計咨詢 2025-12-14

- 浙江恒溫實驗室設計方案 2025-12-14

- 溫州無菌實驗室裝修工程 2025-12-14

- 恒溫恒濕實驗室工程公司 2025-12-14

- 浙江物理實驗室裝修和設計 2025-12-14

- 徐州無菌實驗室設計裝修 2025-12-14

- 上海恒溫恒濕實驗室裝修工程公司 2025-12-14

- 溫州物理實驗室咨詢 2025-12-14

- 南京醫療實驗室施工設計 2025-12-14

- 常州恒溫實驗室設計裝修工程 2025-12-14

- 湖南凈化車間安裝公司 2025-12-14

- 耐高溫生物分離中空纖維膜供應商 2025-12-14

- 湖南OCROSTRO工藝流程 2025-12-14

- 醫院純水處理系統 2025-12-14

- 空調機組噪聲無縫吸音板 2025-12-14

- 網式管道過濾器源頭生產廠家 2025-12-14

- 重慶彈簧式減振器推薦廠家 2025-12-14

- 吳江區標準電子測量儀器客服電話 2025-12-14

- 粉塵等速采樣 2025-12-14

- 鎳珠回收價格表 2025-12-14