湖北力矩電機驅動 臥式加工中心日常保養(yǎng)周期

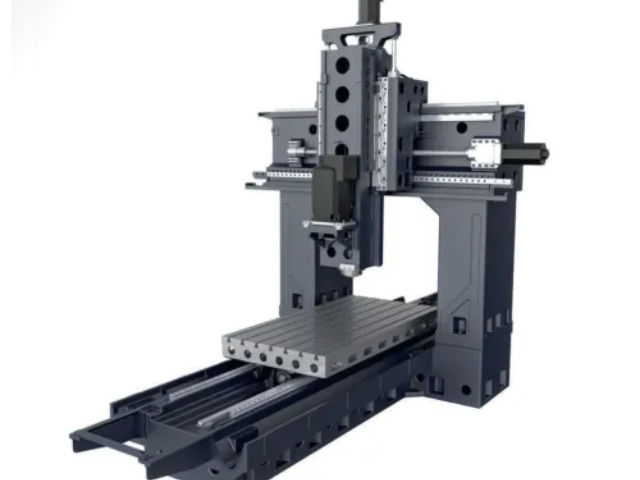

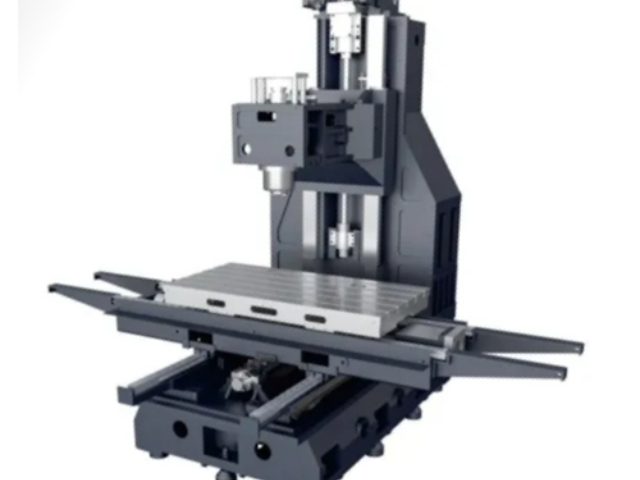

重型設備國產化:8 米級加工的自主突破國產重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現(xiàn)全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產化,“主軸 - 導軌 - 伺服” 系統(tǒng)自主研發(fā),比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的芯模母線跟蹤旋壓技術實現(xiàn)免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序,形位誤差控制在 0.02mm 內,較進口設備加工周期縮短 45%。關鍵部件故障率從 15% 降至 3%,徹底擺脫對海外主要部件的依賴。中航西飛聯(lián)合研發(fā),讓大飛機蒙皮加工脫胎換骨。湖北力矩電機驅動 臥式加工中心日常保養(yǎng)周期

多軸聯(lián)動精度:納米級定位的技術突破臥式加工中心多軸聯(lián)動精度邁入納米級時代,光柵尺閉環(huán)控制成關鍵支撐。沈陽機床某高級機型采用德國海德漢直線光柵尺與圓光柵,實現(xiàn) X/Y/Z 軸全閉環(huán)控制,定位精度達 ±0.0005mm,重復定位精度 ±0.0002mm。B 軸擺頭與 C 軸轉臺通過雙讀數(shù)頭技術消除間隙誤差,在航空發(fā)動機葉片加工中,五軸聯(lián)動軌跡誤差小于 30 納米,表面輪廓度誤差控制在 0.001mm 內。這種精度突破使國產設備成功替代進口機型,在航天科工某工廠實現(xiàn) 100% 國產化替代。山西多軸聯(lián)動控制 臥式加工中心故障維修成本2017 年交付首臺裝備,填補國內技術空白。

運維體系智能化:預測性維護降本增效工業(yè)互聯(lián)網技術重塑臥式加工中心運維模式。創(chuàng)世紀構建的遠程運維平臺,整合 500 余家客戶設備數(shù)據(jù),通過振動傳感器分析主軸與絲杠磨損狀態(tài),故障預警準確率達 98%。四川普什寧江的 800mm 機型搭載智能診斷模塊,可提前幾0 天預判軸承壽命,使非計劃停機時間減少 85%,年度運維成本從 8 萬元降至 2.2 萬元。主流新機型標配狀態(tài)監(jiān)控功能,通過云端平臺實現(xiàn)遠程調試與參數(shù)優(yōu)化,設備綜合利用率從 62% 提升至 91%。

細分領域定制:新能源汽車的專屬適配針對新能源汽車產業(yè)需求,定制化臥式加工中心成為競爭焦點。面向一體化壓鑄零件加工的機型,采用大行程設計與高剛性結構,可處理超 2 米的車身框架件,配合雙主軸協(xié)同加工,單件生產周期從 60 分鐘縮短至 22 分鐘。電池外殼加工設備搭載高速電主軸與精密夾具,鋁合金殼體加工精度達 ±0.002mm,氣密性檢測合格率提升至 99.9%。四川普什寧江的定制機型在新能源汽車行業(yè)累計銷售超 80 臺,推動相關企業(yè)生產效率提升 40%,充分體現(xiàn) “需求導向” 的研發(fā)價值。從拼焊到整體加工,實現(xiàn)火箭制造綠色跨越。

經濟型產品創(chuàng)新:模塊化設計降本增效針對中端市場需求,模塊化設計的經濟型臥式加工中心成為新增長點。日發(fā)精機麥創(chuàng)姆公司推出的 DOCK 系列,通過模塊化配置實現(xiàn)五軸復合機床本地化生產,技術指標國內同類產品,價格較進口設備低 40%。該機型可靈活搭配不同行程主軸與轉臺,適配 3C 電子、小型汽車零部件加工,在軸承套圈加工中,單件生產時間從 8 分鐘縮短至 3.5 分鐘,良品率達 99.2%。模塊化設計使交貨周期從 6 個月壓縮至 3 個月,2024 年銷量突破 200 臺,成為中小企業(yè)設備升級優(yōu)先。柔性化夾裝設計,適配不同類型蒙皮加工。湖南多托盤系統(tǒng) 臥式加工中心

6 米大跨度裝備,實現(xiàn) 110 度超大角度支撐。湖北力矩電機驅動 臥式加工中心日常保養(yǎng)周期

在機測量融合:質量控制的實時閉環(huán)在機測量技術與臥式加工中心的深度融合重構質量管控體系。主流高級機型集成接觸式掃描測頭與光學影像系統(tǒng),實現(xiàn)加工 - 測量 - 補償?shù)膶崟r閉環(huán)。山東大漢 HMC800S 搭載的測頭系統(tǒng)可自動執(zhí)行工件找正、尺寸檢測與刀具補償,在衛(wèi)星支架加工中,一次裝夾完成銑削與檢測,避免二次裝夾誤差,檢測時間從 30 分鐘縮短至 5 分鐘。系統(tǒng)采用 “3-2-1 法” 建立工件坐標系,通過小二乘法擬合幾何特征,形位公差評定誤差≤0.1μm,使單件合格率從 92% 提升至 99.5%,徹底替代傳統(tǒng)離線三坐標檢測模式。湖北力矩電機驅動 臥式加工中心日常保養(yǎng)周期

- 固定立柱型 臥式加工中心自動送料適配性 2025-12-24

- 天津刨臺式 臥式加工中心刀庫容量 2025-12-24

- 天津臥式 龍門加工中心定制化 2025-12-24

- 天津高穩(wěn)定性 龍門加工中心大型結構件 2025-12-24

- 湖北重型 龍門加工中心雙主軸 2025-12-24

- 廣東PALLETECH 自動化 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 河北豎套箱式 臥式加工中心 2025-12-23

- 湖北高效 龍門加工中心全自動 2025-12-23

- 廣東定制化 龍門加工中心高效 2025-12-23

- 湖北大型結構件 龍門加工中心臥式 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區(qū)碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區(qū)附近伺服電機設備廠家 2025-12-24