內(nèi)蒙古變速箱殼體 臥式加工中心自動送料適配性

政策精細(xì)賦能:產(chǎn)業(yè)鏈升級的 “加速器”地方政策靶向發(fā)力推動臥式加工中心產(chǎn)業(yè)升級,昆明的扶持措施成效明顯。《關(guān)于促進(jìn)嵩明縣機床產(chǎn)業(yè)高質(zhì)量發(fā)展的若干措施》推出 11 條扶持政策,涵蓋強鏈補鏈、科技創(chuàng)新、要素保障等五大領(lǐng)域,對海外市場拓展、主要部件研發(fā)予以專項支持。政策推動下,精機琥正等企業(yè)攻克 30 余個細(xì)分領(lǐng)域應(yīng)用難題,通用昆機重型臥式加工中心獲得省級首臺(套)認(rèn)定,享受稅收減免與研發(fā)補貼。預(yù)計到 2027 年,當(dāng)?shù)貦C床產(chǎn)業(yè)鏈規(guī)模將突破 100 億元,為臥式設(shè)備創(chuàng)新提供持續(xù)動力。保障數(shù)百種蒙皮柔性生產(chǎn),適配裝配要求。內(nèi)蒙古變速箱殼體 臥式加工中心自動送料適配性

靜壓導(dǎo)軌技術(shù):重型加工的精度飛躍高精度靜壓導(dǎo)軌技術(shù)為臥式加工中心注入剛性新動能,齊重數(shù)控的突破極具代表性。其 DVT350 靜壓導(dǎo)軌橫梁部件采用多通道供油系統(tǒng),通過精細(xì)調(diào)節(jié)油腔壓力形成均勻油膜,將 5 噸重刀架的摩擦系數(shù)降至極低,操作人員只憑一根手指即可推動。應(yīng)用該技術(shù)的臥式加工中心在風(fēng)電主軸加工中,實現(xiàn)微米級微量進(jìn)給控制,定位精度較傳統(tǒng)導(dǎo)軌提升 40%,且精度保持性延長至 10 年以上。這種技術(shù)突破使設(shè)備成功切入能源重型零件加工領(lǐng)域,市場占有率同比提升 25%。內(nèi)蒙古變速箱殼體 臥式加工中心自動送料適配性工藝軟件從無到有,實現(xiàn)加工自動化。

遠(yuǎn)程運維升級:AI 診斷的即時響應(yīng)AI 驅(qū)動的遠(yuǎn)程運維系統(tǒng)讓臥式加工中心實現(xiàn) “故障預(yù)判 + 遠(yuǎn)程修復(fù)”,創(chuàng)世紀(jì)平臺成行業(yè)榜樣。該平臺整合振動分析、溫度監(jiān)測等 10 類傳感器數(shù)據(jù),通過 AI 模型提前 7 天預(yù)判主軸故障,準(zhǔn)確率達(dá) 96%。在某新能源汽車零部件工廠,一臺臥式加工中心出現(xiàn)絲杠異響,平臺遠(yuǎn)程調(diào)取振動頻譜數(shù)據(jù),15 分鐘內(nèi)定位潤滑系統(tǒng)故障,指導(dǎo)現(xiàn)場人員完成修復(fù),避免 8 小時停機損失。目前該平臺已接入 2000 余臺設(shè)備,使平均故障修復(fù)時間從 4 小時縮短至 1 小時。

海外市場深耕:歐洲高級賽道的破局之路國產(chǎn)臥式加工中心加速搶占全球高級市場,通用技術(shù)大連機床與格力展現(xiàn)差異化優(yōu)勢。通用技術(shù)大連機床 2025 年一季度國際訂單同比增長 25%,憑借 MDH 系列 100% 國產(chǎn)化率的成本優(yōu)勢,與歐洲企業(yè)簽訂 4000 萬元發(fā)動機生產(chǎn)線訂單,將國內(nèi)成熟應(yīng)用案例復(fù)制至海外市場。格力高速雙五軸臥式加工中心通過 CE、TUV 雙重認(rèn)證,以主軸軸承壽命較進(jìn)口產(chǎn)品提升 30%、成本降低 50% 的競爭力,成功進(jìn)入特斯拉、寶馬供應(yīng)鏈,外供比例高達(dá) 75%。2025 年上半年國產(chǎn)高級臥式加工中心出口占比已達(dá) 35%,逐步瓦解日德企業(yè)壟斷。替代故障進(jìn)口設(shè)備,保障大飛機供應(yīng)鏈安全。

智能產(chǎn)線管控:無人值守的柔性生產(chǎn)智能化管控系統(tǒng)推動臥式加工中心生產(chǎn)線邁向 “黑燈工廠”,意大利 MCM 的 JFMK 系統(tǒng)展現(xiàn)強大實力。該系統(tǒng)可全權(quán)管理多臺臥式加工中心組成的柔性生產(chǎn)線,通過實時監(jiān)控設(shè)備狀態(tài)、優(yōu)化排產(chǎn)計劃,實現(xiàn)無人值守模式下的高效運行。在汽車軸承加工產(chǎn)線中,系統(tǒng)協(xié)調(diào) AGV 與加工設(shè)備聯(lián)動,自動匹配不同型號工件的加工參數(shù),換型時間從 30 分鐘縮短至 5 分鐘,生產(chǎn)線綜合效率提升 60%。目前該系統(tǒng)已適配國內(nèi) 20 余條產(chǎn)線,幫助企業(yè)人力成本降低 90%。智能測厚系統(tǒng)升級,適配 5 米級大直徑加工。廣東5 軸車銑復(fù)合 臥式加工中心

納米級編碼器同步,雙軸位置誤差小于 1 微米。內(nèi)蒙古變速箱殼體 臥式加工中心自動送料適配性

鏡像銑技術(shù):航空航天薄壁件的制造臥式雙五軸鏡像銑技術(shù)打破航空航天薄壁件加工壟斷,國產(chǎn)裝備實現(xiàn)從跟跑到領(lǐng)跑的跨越。由上海交大、拓璞數(shù)控等組成的產(chǎn)學(xué)研團(tuán)隊歷經(jīng)十余年攻關(guān),研制出世界比較大加工空間的 12 米級臥式雙五軸鏡像銑設(shè)備,攻克大尺寸薄壁件隨動支撐、在線測厚補償?shù)戎饕夹g(shù),徹底替代高污染的化學(xué)銑削工藝。該設(shè)備通過雙五軸聯(lián)動控制銑削頭與支撐頭同步運動,在運 20 “金屬薄膜” 式蒙皮加工中,可處理尺寸超 12 米、壁厚只 1 毫米的極弱剛性零件,加工精度達(dá) ±0.1 毫米,較傳統(tǒng)工藝提升 5 倍,加工周期從 20 天縮短至 6-7 天。在航天領(lǐng)域,其成功實現(xiàn)國際較早 5 米級火箭貯箱整體箱底加工,通過激光掃描形面識別與實時補償技術(shù),解決徑厚比 3350:1 的 “巨型雞蛋殼” 加工變形難題,消除焊縫后極限承壓能力明顯提升。目前該技術(shù)已為 C919 提供 5 條自動化生產(chǎn)線,滿足六十架份產(chǎn)能需求,內(nèi)蒙古變速箱殼體 臥式加工中心自動送料適配性

- 廣東PALLETECH 自動化 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 河北豎套箱式 臥式加工中心 2025-12-23

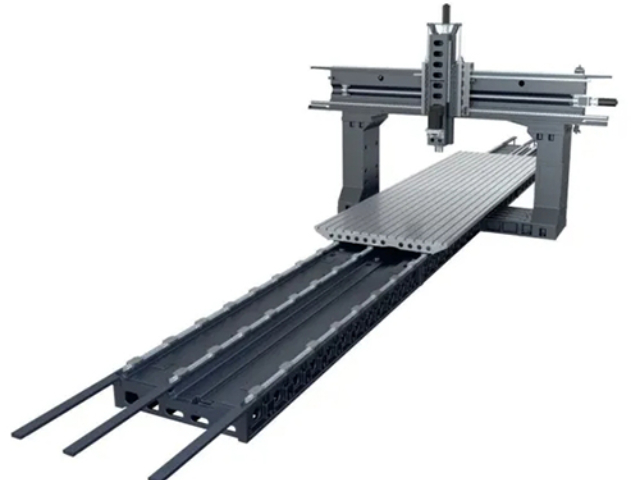

- 湖北高效 龍門加工中心全自動 2025-12-23

- 廣東定制化 龍門加工中心高效 2025-12-23

- 湖北大型結(jié)構(gòu)件 龍門加工中心臥式 2025-12-23

- 廣東數(shù)控龍門加工中心大行程 2025-12-23

- 天津橋式龍門加工中心智能化 2025-12-23

- 河北精密滾珠絲桿 臥式加工中心刀庫容量 2025-12-23

- 山西全自動 龍門加工中心精密模具 2025-12-23

- 湖北中空絲桿冷卻 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 蘇州小型玻璃鋼風(fēng)機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設(shè)備價格 2025-12-23

- 貴州編織袋衛(wèi)星式柔版印刷機價格 2025-12-23

- 青浦區(qū)購買曲奇餅干機規(guī)格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產(chǎn)線生產(chǎn) 2025-12-23

- 浙江擺臂伺服擰緊軸供應(yīng)商 2025-12-23

- 廣東領(lǐng)鎖智能客服電話 2025-12-23

- 浙江導(dǎo)熱油鍋爐市場價 2025-12-23