內(nèi)蒙古可伸縮主軸 臥式加工中心

材料適配升級:復合材料的切削突破針對復合材料加工特性,臥式加工中心實現(xiàn)工藝與裝備的雙重升級。某企業(yè)推出的復材機型搭載超聲輔助切削系統(tǒng)與金剛石涂層刀具,在碳纖維增強復合材料零件加工中,有效抑制分層與毛刺現(xiàn)象,邊緣質(zhì)量提升 80%。設(shè)備采用負壓吸附工作臺與高速吸塵系統(tǒng),粉塵收集效率達 99%,解決復材加工粉塵污染難題。在航空航天復材結(jié)構(gòu)件加工中,該機型通過恒定切削力控制,使表面粗糙度達 Ra0.8μm,加工效率較傳統(tǒng)設(shè)備提升 2.5 倍,已批量交付中航工業(yè)等企業(yè)。中航西飛聯(lián)合研發(fā),讓大飛機蒙皮加工脫胎換骨。內(nèi)蒙古可伸縮主軸 臥式加工中心

航天發(fā)動機適配:高溫合金的加工突破針對航天發(fā)動機高溫合金零件加工,定制化臥式加工中心實現(xiàn)工藝突破。某企業(yè)推出的航天機型搭載 60000r/min 高速電主軸與超聲輔助系統(tǒng),采用分層切削策略,在 Inconel 718 合金機匣加工中,切削效率提升 3 倍,表面粗糙度達 Ra0.4μm。設(shè)備配備的在線檢測探頭可實時測量加工尺寸,自動補償?shù)毒吣p,使單件加工合格率從 82% 提升至 99%。該機型已交付航天科技集團,用于長征系列火箭發(fā)動機零件生產(chǎn),年加工零件超 500 件。多軸聯(lián)動控制 臥式加工中心五軸分度精度從拼焊到整體加工,實現(xiàn)火箭制造綠色跨越。

細分領(lǐng)域定制:新能源汽車的專屬適配針對新能源汽車產(chǎn)業(yè)需求,定制化臥式加工中心成為競爭焦點。面向一體化壓鑄零件加工的機型,采用大行程設(shè)計與高剛性結(jié)構(gòu),可處理超 2 米的車身框架件,配合雙主軸協(xié)同加工,單件生產(chǎn)周期從 60 分鐘縮短至 22 分鐘。電池外殼加工設(shè)備搭載高速電主軸與精密夾具,鋁合金殼體加工精度達 ±0.002mm,氣密性檢測合格率提升至 99.9%。四川普什寧江的定制機型在新能源汽車行業(yè)累計銷售超 80 臺,推動相關(guān)企業(yè)生產(chǎn)效率提升 40%,充分體現(xiàn) “需求導向” 的研發(fā)價值。

鏡像銑技術(shù):航空航天薄壁件的制造臥式雙五軸鏡像銑技術(shù)打破航空航天薄壁件加工壟斷,國產(chǎn)裝備實現(xiàn)從跟跑到領(lǐng)跑的跨越。由上海交大、拓璞數(shù)控等組成的產(chǎn)學研團隊歷經(jīng)十余年攻關(guān),研制出世界比較大加工空間的 12 米級臥式雙五軸鏡像銑設(shè)備,攻克大尺寸薄壁件隨動支撐、在線測厚補償?shù)戎饕夹g(shù),徹底替代高污染的化學銑削工藝。該設(shè)備通過雙五軸聯(lián)動控制銑削頭與支撐頭同步運動,在運 20 “金屬薄膜” 式蒙皮加工中,可處理尺寸超 12 米、壁厚只 1 毫米的極弱剛性零件,加工精度達 ±0.1 毫米,較傳統(tǒng)工藝提升 5 倍,加工周期從 20 天縮短至 6-7 天。在航天領(lǐng)域,其成功實現(xiàn)國際較早 5 米級火箭貯箱整體箱底加工,通過激光掃描形面識別與實時補償技術(shù),解決徑厚比 3350:1 的 “巨型雞蛋殼” 加工變形難題,消除焊縫后極限承壓能力明顯提升。目前該技術(shù)已為 C919 提供 5 條自動化生產(chǎn)線,滿足六十架份產(chǎn)能需求,整體加工消除焊縫,火箭貯箱極限承壓能力提升。

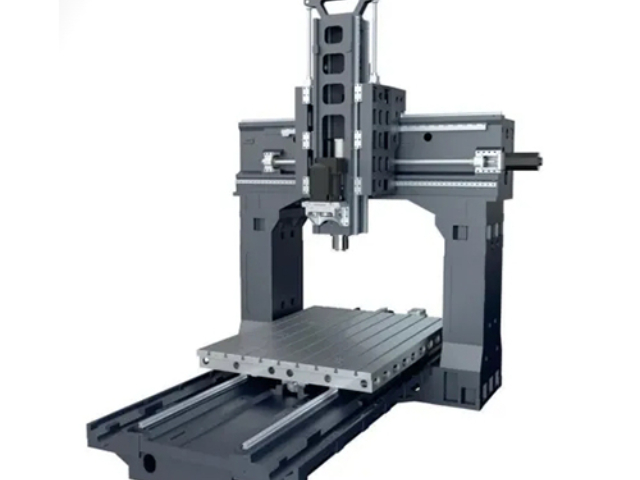

深腔加工突破:倒 T 式結(jié)構(gòu)的剛性結(jié)構(gòu)創(chuàng)新解決深腔零件加工難題,山東大漢 HMC800S 機型樹立行業(yè)榜樣。該設(shè)備采用 15.5 噸整體鑄造倒 T 式底座,相較傳統(tǒng)立柱結(jié)構(gòu)抗扭剛度提升 40%,振動抑制水平控制在 3μm 內(nèi),搭配 800×800mm 高承載工作臺,2 噸負載下定位精度穩(wěn)定在 0.008mm。主要突破在于 W 軸 500mm 伸縮主軸技術(shù),配合 Φ110mm 鏜桿實現(xiàn)深徑比 5:1 的加工需求,在火箭燃料閥體盲孔加工中,通過主軸伸縮完成臺階銑削,激光對刀儀補償精度達 ±1μm,孔系位置度誤差控制在 0.01mm 內(nèi)。在新能源汽車一體化壓鑄模具加工中,1300mm X 軸行程覆蓋 1.8 米工件,高速進給使單件加工周期壓縮至 20 小時,2025 年 2 月單月銷售額突破 1.07 億元。天津火箭公司應用,驗證 5 米級加工能力。北京柔性制造單元 臥式加工中心刀庫容量

全球首臺立式鏡像銑,加工角度提高 70%。內(nèi)蒙古可伸縮主軸 臥式加工中心

在機測量融合:質(zhì)量控制的實時閉環(huán)在機測量技術(shù)與臥式加工中心的深度融合重構(gòu)質(zhì)量管控體系。主流高級機型集成接觸式掃描測頭與光學影像系統(tǒng),實現(xiàn)加工 - 測量 - 補償?shù)膶崟r閉環(huán)。山東大漢 HMC800S 搭載的測頭系統(tǒng)可自動執(zhí)行工件找正、尺寸檢測與刀具補償,在衛(wèi)星支架加工中,一次裝夾完成銑削與檢測,避免二次裝夾誤差,檢測時間從 30 分鐘縮短至 5 分鐘。系統(tǒng)采用 “3-2-1 法” 建立工件坐標系,通過小二乘法擬合幾何特征,形位公差評定誤差≤0.1μm,使單件合格率從 92% 提升至 99.5%,徹底替代傳統(tǒng)離線三坐標檢測模式。內(nèi)蒙古可伸縮主軸 臥式加工中心

- 廣東PALLETECH 自動化 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 河北豎套箱式 臥式加工中心 2025-12-23

- 湖北高效 龍門加工中心全自動 2025-12-23

- 廣東定制化 龍門加工中心高效 2025-12-23

- 湖北大型結(jié)構(gòu)件 龍門加工中心臥式 2025-12-23

- 廣東數(shù)控龍門加工中心大行程 2025-12-23

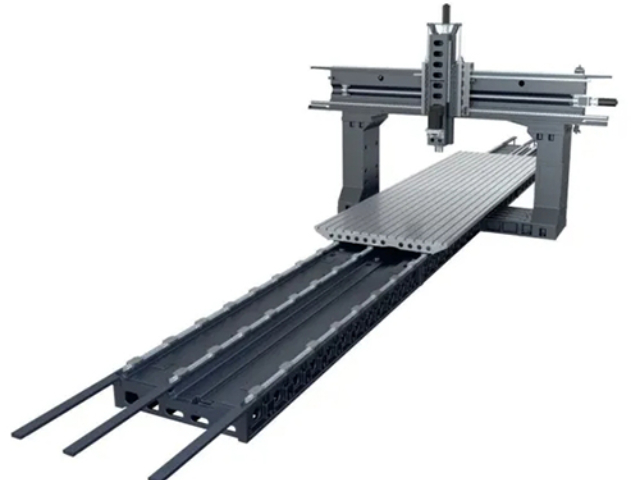

- 天津橋式龍門加工中心智能化 2025-12-23

- 河北精密滾珠絲桿 臥式加工中心刀庫容量 2025-12-23

- 山西全自動 龍門加工中心精密模具 2025-12-23

- 湖北中空絲桿冷卻 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設(shè)備價格 2025-12-23

- 貴州編織袋衛(wèi)星式柔版印刷機價格 2025-12-23

- 青浦區(qū)購買曲奇餅干機規(guī)格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產(chǎn)線生產(chǎn) 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領(lǐng)鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23