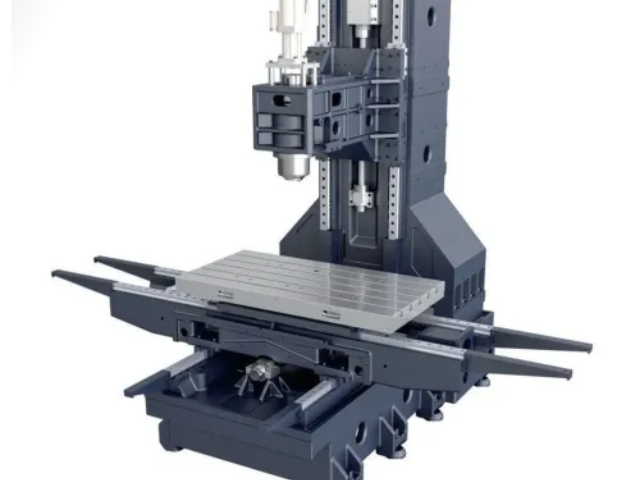

湖北雙交換工作臺 臥式加工中心零件加工案例

市場與政策:國產(chǎn)化替代加速推進(jìn)政策扶持與市場需求雙輪驅(qū)動臥式加工中心國產(chǎn)化進(jìn)程。“高級數(shù)控機(jī)床與基礎(chǔ)制造裝備” 專項為主要技術(shù)攻關(guān)提供資金支持,推動普什寧江等企業(yè)實現(xiàn)技術(shù)突破,累計新增產(chǎn)值超 3 億元。2025 年通用技術(shù)大連機(jī)床斬獲超億元訂單,標(biāo)志國產(chǎn)設(shè)備認(rèn)可度提升。在新能源汽車、航空航天等行業(yè)拉動下,國內(nèi)臥式加工中心市場規(guī)模年均增速達(dá) 18%,五軸機(jī)型占比從 2020 年的 15% 升至 2025 年的 42%,逐步打破海外品牌在高級市場的壟斷。納米級編碼器同步,雙軸位置誤差小于 1 微米。湖北雙交換工作臺 臥式加工中心零件加工案例

智能產(chǎn)線管控:無人值守的柔性生產(chǎn)智能化管控系統(tǒng)推動臥式加工中心生產(chǎn)線邁向 “黑燈工廠”,意大利 MCM 的 JFMK 系統(tǒng)展現(xiàn)強大實力。該系統(tǒng)可全權(quán)管理多臺臥式加工中心組成的柔性生產(chǎn)線,通過實時監(jiān)控設(shè)備狀態(tài)、優(yōu)化排產(chǎn)計劃,實現(xiàn)無人值守模式下的高效運行。在汽車軸承加工產(chǎn)線中,系統(tǒng)協(xié)調(diào) AGV 與加工設(shè)備聯(lián)動,自動匹配不同型號工件的加工參數(shù),換型時間從 30 分鐘縮短至 5 分鐘,生產(chǎn)線綜合效率提升 60%。目前該系統(tǒng)已適配國內(nèi) 20 余條產(chǎn)線,幫助企業(yè)人力成本降低 90%。北京多托盤系統(tǒng) 臥式加工中心coolant 冷卻系統(tǒng)5 條鏡像銑生產(chǎn)線,保障 C919 六十架份產(chǎn)能需求。

人形機(jī)器人適配:主要部件的加工專屬方案瞄準(zhǔn)人形機(jī)器人產(chǎn)業(yè)風(fēng)口,臥式加工中心推出定制化解決方案。紐威數(shù)控研發(fā)的機(jī)型聚焦諧波減速器(剛輪、端蓋)、空心杯電機(jī)殼體等主要零件加工,通過高精度主軸與夾具設(shè)計,實現(xiàn)行星滾柱絲杠螺母的精密銑削,定位誤差控制在 0.002mm 內(nèi)。設(shè)備配備 24 刀位高速刀庫,換刀時間只 2.3 秒,在諧波減速器剛輪加工中,齒形精度達(dá) 7 級,表面粗糙度 Ra0.4μm,較通用機(jī)型加工效率提升 40%。目前該系列產(chǎn)品已實現(xiàn)批量應(yīng)用,隨著人形機(jī)器人產(chǎn)業(yè)爆發(fā),預(yù)計 2026 年相關(guān)訂單將增長 120%。

海外市場攻堅:高級裝備的全球突圍國產(chǎn)臥式加工中心加速海外布局,創(chuàng)世紀(jì)、日發(fā)精機(jī)等企業(yè)成效明顯。創(chuàng)世紀(jì)大型臥式加工中心 2024 年海外收入達(dá) 2.07 億元,同比增長 42.61%,產(chǎn)品遠(yuǎn)銷越南、意大利等 10 余個國家,計劃 2025 年打造海外樣板工廠與展廳。日發(fā)精機(jī)通過子公司意大利 MCM 的本地化優(yōu)勢,將搭載 JFMK 監(jiān)控系統(tǒng)的臥式加工中心打入歐洲航空供應(yīng)鏈,該系統(tǒng)可實現(xiàn)無人值守生產(chǎn),設(shè)備利用率提升至 92%。齊重數(shù)控的直驅(qū)臥式加工中心更遠(yuǎn)銷日本等制造業(yè)強國,憑借零傳動誤差優(yōu)勢獲得海外訂單超 3000 萬元。空客已大規(guī)模采用鏡像銑,逐步淘汰化銑工藝。

多軸聯(lián)動精度:納米級定位的技術(shù)突破臥式加工中心多軸聯(lián)動精度邁入納米級時代,光柵尺閉環(huán)控制成關(guān)鍵支撐。沈陽機(jī)床某高級機(jī)型采用德國海德漢直線光柵尺與圓光柵,實現(xiàn) X/Y/Z 軸全閉環(huán)控制,定位精度達(dá) ±0.0005mm,重復(fù)定位精度 ±0.0002mm。B 軸擺頭與 C 軸轉(zhuǎn)臺通過雙讀數(shù)頭技術(shù)消除間隙誤差,在航空發(fā)動機(jī)葉片加工中,五軸聯(lián)動軌跡誤差小于 30 納米,表面輪廓度誤差控制在 0.001mm 內(nèi)。這種精度突破使國產(chǎn)設(shè)備成功替代進(jìn)口機(jī)型,在航天科工某工廠實現(xiàn) 100% 國產(chǎn)化替代。整體加工消除焊縫,火箭貯箱極限承壓能力提升。湖北雙交換工作臺 臥式加工中心零件加工案例

替代故障進(jìn)口設(shè)備,保障大飛機(jī)供應(yīng)鏈安全。湖北雙交換工作臺 臥式加工中心零件加工案例

運維體系智能化:預(yù)測性維護(hù)降本增效工業(yè)互聯(lián)網(wǎng)技術(shù)重塑臥式加工中心運維模式。創(chuàng)世紀(jì)構(gòu)建的遠(yuǎn)程運維平臺,整合 500 余家客戶設(shè)備數(shù)據(jù),通過振動傳感器分析主軸與絲杠磨損狀態(tài),故障預(yù)警準(zhǔn)確率達(dá) 98%。四川普什寧江的 800mm 機(jī)型搭載智能診斷模塊,可提前幾0 天預(yù)判軸承壽命,使非計劃停機(jī)時間減少 85%,年度運維成本從 8 萬元降至 2.2 萬元。主流新機(jī)型標(biāo)配狀態(tài)監(jiān)控功能,通過云端平臺實現(xiàn)遠(yuǎn)程調(diào)試與參數(shù)優(yōu)化,設(shè)備綜合利用率從 62% 提升至 91%。湖北雙交換工作臺 臥式加工中心零件加工案例

- 固定立柱型 臥式加工中心自動送料適配性 2025-12-24

- 天津刨臺式 臥式加工中心刀庫容量 2025-12-24

- 天津臥式 龍門加工中心定制化 2025-12-24

- 天津高穩(wěn)定性 龍門加工中心大型結(jié)構(gòu)件 2025-12-24

- 湖北重型 龍門加工中心雙主軸 2025-12-24

- 廣東PALLETECH 自動化 臥式加工中心四軸聯(lián)動參數(shù) 2025-12-23

- 河北豎套箱式 臥式加工中心 2025-12-23

- 湖北高效 龍門加工中心全自動 2025-12-23

- 廣東定制化 龍門加工中心高效 2025-12-23

- 湖北大型結(jié)構(gòu)件 龍門加工中心臥式 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機(jī)怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機(jī)用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務(wù) 2025-12-24

- 密云區(qū)碳?xì)涑暡ㄇ逑礄C(jī)效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區(qū)附近伺服電機(jī)設(shè)備廠家 2025-12-24