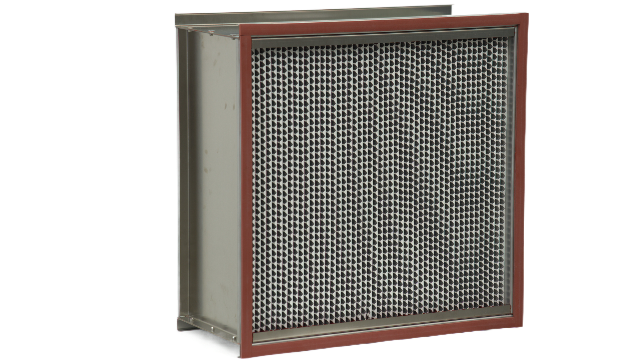

山西質(zhì)量耐高溫過濾器工廠直銷

評估濾材與工況介質(zhì)的化學(xué)相容性是選型的關(guān)鍵步驟,常用方法包括:靜態(tài)浸泡試驗,將濾材樣品在模擬工況溶液中(如一定濃度的 H?SO?、NaOH 或熔融鹽)浸泡 72 小時,觀察表面是否出現(xiàn)溶脹、變色或質(zhì)量變化,測量拉伸強度保持率,要求≥90%;動態(tài)腐蝕試驗,在高溫氣流中通入腐蝕性氣體(如 SO?、HCl),持續(xù)運行 100 小時后檢測濾材的質(zhì)量損失和孔徑變化;熱重分析(TGA),測定濾材在升溫過程中與介質(zhì)發(fā)生化學(xué)反應(yīng)的起始溫度,確保工況溫度低于該溫度 50℃以上。通過化學(xué)相容性評估,可避免因材料選擇不當(dāng)導(dǎo)致的快速腐蝕失效,例如在含 HF 的煙氣中,傳統(tǒng)玻璃纖維會發(fā)生劇烈反應(yīng),需選用石英纖維或金屬鈦基濾材,保障過濾器在復(fù)雜化學(xué)環(huán)境中的長期穩(wěn)定運行。陶瓷纖維針刺氈的過濾器,對高溫粉塵的過濾效率可達 99% 以上。山西質(zhì)量耐高溫過濾器工廠直銷

構(gòu)建完善的壽命周期管理體系是提升耐高溫過濾器可靠性的關(guān)鍵,包括設(shè)計階段的壽命預(yù)測、運行階段的狀態(tài)監(jiān)控和退役階段的再生處理。設(shè)計階段,通過加速老化試驗(如高溫高壓壽命測試)建立濾材壽命模型,結(jié)合工況參數(shù)計算理論更換周期(通常以過濾面積損耗率達 30% 為臨界值)。運行階段,利用物聯(lián)網(wǎng)傳感器實時采集溫度、壓降、清灰次數(shù)等數(shù)據(jù),通過壽命消耗算法動態(tài)更新剩余壽命預(yù)測,當(dāng)剩余壽命<30% 時觸發(fā)更換預(yù)警。退役階段,對可再生濾材進行分類處理:金屬基濾芯采用電解清洗 + 真空燒結(jié)再生,陶瓷基濾材通過高溫煅燒去除污染物,再生后需經(jīng)過氣密性測試和過濾效率驗證,達標(biāo)產(chǎn)品可二次利用。通過全壽命周期管理,實現(xiàn)過濾器從 “使用 - 維護 - 更換 - 再生” 的閉環(huán)控制,降低資源浪費和環(huán)境負擔(dān),符合工業(yè)綠色制造的發(fā)展方向。山西質(zhì)量耐高溫過濾器工廠直銷耐高溫過濾器的清洗需選用適配的高溫清洗劑,避免損傷過濾材料。

壓差監(jiān)測是評估耐高溫過濾器運行狀態(tài)的重要手段,通過實時采集進氣端與出氣端的壓力差,可判斷濾材堵塞程度、清灰系統(tǒng)效率及是否存在泄漏問題。正常運行時,壓差應(yīng)穩(wěn)定在設(shè)計范圍內(nèi)(如 800-1200Pa),當(dāng)壓差突然升高超過 20% 時,可能是粉塵濃度驟增、清灰系統(tǒng)故障或濾材局部堵塞所致,需立即檢查清灰氣源壓力、噴吹管是否堵塞,以及濾袋是否出現(xiàn)破損導(dǎo)致局部過負荷。若壓差持續(xù)低于設(shè)計值,可能是濾材破損、密封失效或過濾風(fēng)速過低,需通過煙霧測試定位漏點,更換破損濾袋并檢查密封件老化情況。結(jié)合溫度傳感器數(shù)據(jù)綜合分析,當(dāng)壓差升高伴隨進氣溫度超過濾材耐溫上限時,需警惕濾材熔融風(fēng)險,立即切換備用系統(tǒng)并停機檢修。建立壓差 - 時間曲線數(shù)據(jù)庫,利用機器學(xué)習(xí)算法識別異常波動模式,可預(yù)估濾材壽命,將被動維護轉(zhuǎn)為主動預(yù)防性維護,降低突發(fā)故障導(dǎo)致的生產(chǎn)損失。

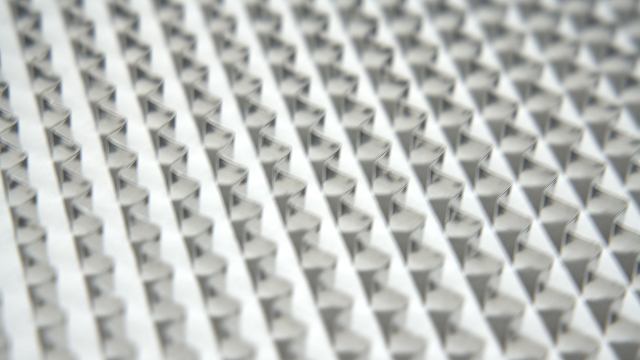

在耐高溫過濾器的運行中,需在壓差(能耗)與過濾效率之間找到較優(yōu)平衡點,優(yōu)化方法包括:建立壓差 - 效率數(shù)學(xué)模型,通過試驗確定不同粉塵濃度下的優(yōu)壓降區(qū)間(通常為 1000-1500Pa),避免盲目追求低壓差導(dǎo)致效率下降或高壓差增加能耗;采用變精度過濾技術(shù),在高粉塵濃度階段使用粗效濾材降低壓降,待粉塵層形成后切換至高效模式,實現(xiàn)動態(tài)平衡;結(jié)合人工智能算法,根據(jù)實時粉塵濃度和粒徑分布調(diào)整清灰策略,當(dāng)細顆粒占比增加時,減小清灰頻率以保留粉塵層提升效率,粗顆粒為主時增強清灰降低壓降。通過壓差 - 效率平衡優(yōu)化,可使過濾系統(tǒng)的綜合能效比提升 15%-20%,在保證排放達標(biāo)的前提下實現(xiàn)節(jié)能運行,尤其適用于長期高負荷運行的工業(yè)場景。陶瓷纖維濾芯的耐高溫過濾器,通過微孔結(jié)構(gòu)過濾高溫液體中的雜質(zhì),精度達微米級。

某鋼鐵廠高爐煤氣過濾器通過 CFD 模擬發(fā)現(xiàn)進氣端存在明顯渦流區(qū),導(dǎo)致局部濾袋負荷過高,壓降比設(shè)計值高 30%。優(yōu)化措施包括:在進氣口增設(shè)導(dǎo)流錐,將入口氣流速度從 25m/s 降至 18m/s,減少湍流;調(diào)整濾芯排列方式為六邊形錯排,使相鄰濾芯間的流速差從 40% 降至 15%;在花板上方設(shè)置均流板,開孔率從 60% 調(diào)整至 75%,改善氣流分布均勻性。模擬結(jié)果顯示,優(yōu)化后過濾器截面的速度均勻性指數(shù)從 0.6 提升至 0.85,大局部壓降從 1800Pa 降至 1300Pa,現(xiàn)場測試表明濾袋的磨損量減少 25%,清灰頻率降低 20%,CFD 模擬技術(shù)的應(yīng)用明顯提升了過濾器的運行性能和壽命。耐高溫過濾器適用于食品烘焙行業(yè)的高溫空氣過濾,保障產(chǎn)品衛(wèi)生。北京如何耐高溫過濾器常用知識

陶瓷膜耐高溫過濾器,通過孔徑篩分原理,實現(xiàn)高溫液體的精密過濾。山西質(zhì)量耐高溫過濾器工廠直銷

濾材耐溫等級需嚴(yán)格匹配工況溫度,策略如下:持續(xù)運行溫度應(yīng)低于濾材耐溫上限 20%-30%,如耐溫 600℃的玻璃纖維濾材,持續(xù)使用溫度控制在 500℃以下,預(yù)留安全裕度應(yīng)對溫度波動;瞬時峰值溫度(每年累計不超過 20 小時)不得超過耐溫上限,且每次持續(xù)時間<30 分鐘;對于溫度周期性波動的工況(如窯爐啟停),選擇具有良好抗熱震性的材料(如玄武巖纖維,允許溫差≥600℃),并通過熱應(yīng)力分析確保結(jié)構(gòu)安全。耐溫等級匹配不當(dāng)會導(dǎo)致濾材提前失效,例如將耐溫 300℃的濾材用于 350℃持續(xù)工況,壽命可能從 1 年縮短至 3 個月,因此必須通過工況溫度的精確測量和濾材耐溫測試,確保安全裕度充足,保障過濾系統(tǒng)長期可靠運行。山西質(zhì)量耐高溫過濾器工廠直銷

- 四川如何耐高溫過濾器銷售廠 2025-12-24

- 吉林關(guān)于V型過濾器電話 2025-12-24

- 黑龍江怎么樣FFU風(fēng)機過濾機組廠家電話 2025-12-24

- 湖北品牌潔凈層流車圖片 2025-12-24

- 山東本地?zé)o隔板過濾器工廠直銷 2025-12-23

- 湖南關(guān)于板式過濾器電話 2025-12-23

- 安徽怎么樣化學(xué)過濾器常用知識 2025-12-23

- 天津潔凈層流車生產(chǎn)企業(yè) 2025-12-23

- 江西箱式化學(xué)過濾器 2025-12-23

- 山西袋式過濾器產(chǎn)品介紹 2025-12-23

- 山東全自動超濾設(shè)備 2025-12-24

- 金華水系統(tǒng)中央空調(diào)清洗價格表 2025-12-24

- 達州再生EPS顆粒廠家批發(fā)價 2025-12-24

- 浙江附近泵配件大概價格多少 2025-12-24

- 浙江品牌陶瓷多管除塵器詢問報價 2025-12-24

- 廣東沸石轉(zhuǎn)輪共同合作 2025-12-24

- 上海好用的氧化鋁拋光液售價 2025-12-24

- 嘉定區(qū)生態(tài)廢氣處理設(shè)備 2025-12-24

- 嘉興當(dāng)?shù)亓Ⅲw綠化要多少錢 2025-12-24

- 企業(yè)生物技術(shù)咨詢調(diào)查報告 2025-12-24