河南質(zhì)量高效送風口有哪些

隨著工業(yè)智能化發(fā)展,高效送風口逐步集成智能監(jiān)控模塊,實現(xiàn)設備狀態(tài)的實時監(jiān)測與遠程控制。監(jiān)控系統(tǒng)通過壓差傳感器實時采集過濾器阻力數(shù)據(jù),當阻力達到更換預警值時,自動向運維平臺發(fā)送通知,并結(jié)合歷史數(shù)據(jù)預測過濾器剩余壽命,優(yōu)化更換計劃。流量傳感器和溫度濕度傳感器可監(jiān)測送風口的實際送風量和送風參數(shù),與 BAS(建筑自動化系統(tǒng))聯(lián)動調(diào)整空調(diào)機組運行狀態(tài),確保潔凈室環(huán)境參數(shù)穩(wěn)定。部分高級產(chǎn)品還配備攝像頭和 AI 視覺算法,自動識別散流板表面的積塵程度,觸發(fā)清潔提醒。智能化監(jiān)控系統(tǒng)不提升了設備管理效率,還通過大數(shù)據(jù)分析優(yōu)化潔凈室通風系統(tǒng)的運行策略,實現(xiàn)節(jié)能降耗和預測性維護,降低人工巡檢成本和突發(fā)故障風險。高效送風口的密封結(jié)構(gòu)需定期檢查,防止密封失效。河南質(zhì)量高效送風口有哪些

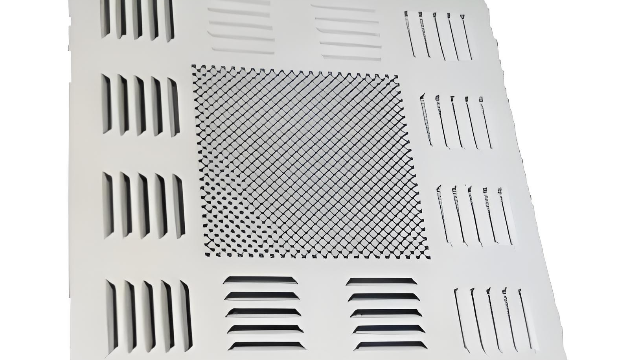

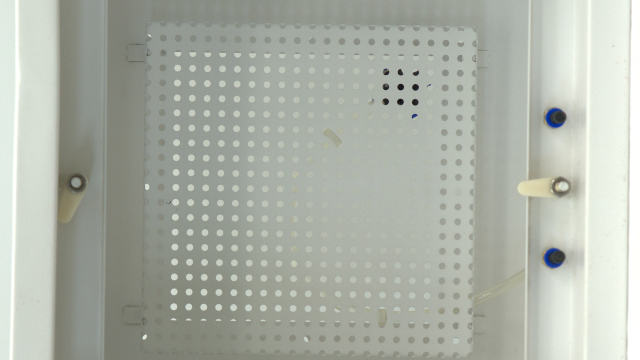

醫(yī)藥潔凈室對空氣潔凈度、微生物控制和氣流組織有著極高的要求,高效送風口在此類環(huán)境中的應用具有鮮明的特點。在無菌藥品生產(chǎn)車間,如注射劑灌裝區(qū)、無菌物料儲存區(qū)等,高效送風口通常采用垂直單向流送風方式,配合層流罩或隔離裝置使用,形成局部百級潔凈區(qū)域,確保藥品生產(chǎn)過程免受微生物和顆粒污染物的污染。送風口的高效過濾器需選用具有抑菌功能的濾材,或在過濾器下游設置紫外線殺菌裝置,進一步降低空氣中的微生物負荷。同時,送風口的散流板設計為密孔板或條縫式結(jié)構(gòu),使?jié)崈艨諝庖?0.36-0.54m/s 的均勻風速向下動,形成穩(wěn)定的層流氣流,有效抑制操作人員和設備產(chǎn)生的污染物擴散。在醫(yī)藥潔凈室的空調(diào)系統(tǒng)中,高效送風口與初中效過濾器、風機、溫濕度控制設備等組成完整的空氣處理機組,通過壓差傳感器實時監(jiān)測送風口的阻力變化,自動預警過濾器的更換時間,確保潔凈室的送風質(zhì)量穩(wěn)定可靠。此外,醫(yī)藥潔凈室的高效送風口需符合 GMP(藥品生產(chǎn)質(zhì)量管理規(guī)范)的相關(guān)要求,設備表面光滑無死角,便于清潔和消毒,避免污染物殘留,為藥品的安全生產(chǎn)提供有力保障。寧夏關(guān)于高效送風口常用知識高效送風口的散流板開孔率影響氣流擴散均勻性,需精確計算。

標準化安裝流程是保障送風口性能的關(guān)鍵,包括施工準備、支架安裝、設備吊裝、密封處理和測試驗收五個階段。施工前需核對送風口型號、尺寸與設計圖紙一致,檢查配件是否齊全;支架采用熱鍍鋅角鋼,間距≤1.2m,焊接牢固后進行防腐處理。設備吊裝時使用專門使用吊具,確保送風口水平度偏差≤1‰,與吊頂板之間的縫隙≤2mm。密封處理采用雙組分硅酮密封膠,在過濾器邊框和靜壓箱接口處形成連續(xù)密封線,厚度≥5mm。質(zhì)量驗收時,除進行漏風量測試和風量調(diào)試外,還需檢查送風口表面平整度(誤差≤3mm)、與周邊吊頂?shù)膮f(xié)調(diào)性,以及電動調(diào)節(jié)閥的啟閉時間(≤15 秒)和定位精度(≤5%)。通過嚴格執(zhí)行 GB 50591-2010《潔凈室施工及質(zhì)量驗收規(guī)范》,確保每個安裝環(huán)節(jié)符合標準,為潔凈室的整體性能達標奠定基礎(chǔ)。

高效送風口的壓力損失主要包括過濾器阻力、靜壓箱內(nèi)流阻和散流板壓降三部分,合理計算壓力損失是通風系統(tǒng)節(jié)能設計的關(guān)鍵。過濾器初阻力通常根據(jù)濾材結(jié)構(gòu)和迎面風速確定,H13 級過濾器在額定風量下初阻力約為 200-250Pa,終阻力一般設定為初阻力的 2 倍。靜壓箱內(nèi)部導流板設計需遵循流體力學原理,通過擴大過流面積和優(yōu)化導流角度,將流阻控制在 50-80Pa 以內(nèi)。散流板的開孔率和孔徑分布直接影響壓降,通常采用數(shù)值模擬方法優(yōu)化設計,使散流板壓降不超過 30Pa。在系統(tǒng)設計中,通過選用低阻力高效過濾器(如采用超細玻璃纖維梯度分布濾材的產(chǎn)品)和優(yōu)化靜壓箱內(nèi)部結(jié)構(gòu),可將送風口總阻力降低 15%-20%。配合變頻風機和智能壓差控制,根據(jù)實際負荷動態(tài)調(diào)整送風量,當潔凈室處于低負荷運行時,送風口阻力下降,系統(tǒng)自動降低風機轉(zhuǎn)速,實現(xiàn)節(jié)能效果,相比傳統(tǒng)定風量系統(tǒng)可節(jié)約能耗 25%-30%。定期檢測高效送風口過濾器的阻力值,判斷更換周期。

完善的維護保養(yǎng)記錄是高效送風口全生命周期管理的重要組成部分,需包含設備基本信息、維護時間、操作內(nèi)容、更換部件、測試數(shù)據(jù)等內(nèi)容。記錄格式可采用電子表格或運維管理系統(tǒng),每次維護后 24 小時內(nèi)完成錄入,確保數(shù)據(jù)的及時性和準確性。關(guān)鍵參數(shù)如過濾器初 / 終阻力、漏風量測試結(jié)果、風量調(diào)試數(shù)據(jù)等需詳細記錄,作為設備性能評估和故障分析的依據(jù)。維護記錄還需包括操作人員簽名和審核意見,明確責任分工。通過定期分析維護數(shù)據(jù),可發(fā)現(xiàn)設備運行趨勢,例如過濾器阻力異常增長可能預示前端過濾失效,提前采取應對措施,避免突發(fā)故障。規(guī)范的記錄管理符合 GMP、ISO 14644 等標準對設備追溯性的要求,是潔凈室合規(guī)性管理的必要環(huán)節(jié)。高效送風口安裝后需進行漏風檢測,確保安裝質(zhì)量。河南質(zhì)量高效送風口有哪些

高效送風口的過濾器與箱體通過卡扣或法蘭連接,拆裝便捷。河南質(zhì)量高效送風口有哪些

自凈時間是指潔凈室從污染狀態(tài)恢復到正常潔凈狀態(tài)所需的時間,與高效送風口的氣流組織和換氣次數(shù)密切相關(guān)。在單向流潔凈室中,由于氣流呈活塞式推進,自凈時間計算公式為 T=V×(N0-N)/Q,其中 V 為房間體積,N0 為初始含塵濃度,N 為目標濃度,Q 為送風量,通常換氣次數(shù)≥400 次 / 小時時,自凈時間≤15 分鐘。非單向流潔凈室依賴稀釋作用,自凈時間受渦流和氣流死角影響,需通過增加送風口數(shù)量和優(yōu)化散流板角度,將換氣次數(shù)提升至 20-50 次 / 小時,配合 CFD 模擬消除氣流死區(qū),使自凈時間控制在 30-60 分鐘。實際工程中,送風口的布置密度和氣流擴散性能是關(guān)鍵參數(shù),例如在醫(yī)藥無菌室,通過密集布置高效送風口(間距≤1.5m)和采用條縫式散流板,可將自凈時間縮短 40% 以上,快速恢復潔凈環(huán)境,滿足頻繁啟停的生產(chǎn)需求。河南質(zhì)量高效送風口有哪些

- 四川如何耐高溫過濾器銷售廠 2025-12-24

- 吉林關(guān)于V型過濾器電話 2025-12-24

- 湖北常見負壓稱量罩廠家電話 2025-12-24

- 黑龍江怎么樣FFU風機過濾機組廠家電話 2025-12-24

- 湖北品牌潔凈層流車圖片 2025-12-24

- 山東本地無隔板過濾器工廠直銷 2025-12-23

- 湖南關(guān)于板式過濾器電話 2025-12-23

- 安徽怎么樣化學過濾器常用知識 2025-12-23

- 天津潔凈層流車生產(chǎn)企業(yè) 2025-12-23

- 江西箱式化學過濾器 2025-12-23

- 南京脫色劑銷售電話 2025-12-24

- 南寧餐館煙罩油煙凈化一體機報價 2025-12-24

- 河南電容鐘罩爐廠家 2025-12-24

- 山東全自動超濾設備 2025-12-24

- 金華水系統(tǒng)中央空調(diào)清洗價格表 2025-12-24

- 達州再生EPS顆粒廠家批發(fā)價 2025-12-24

- 浙江附近泵配件大概價格多少 2025-12-24

- 浙江品牌陶瓷多管除塵器詢問報價 2025-12-24

- 廣東沸石轉(zhuǎn)輪共同合作 2025-12-24

- 上海好用的氧化鋁拋光液售價 2025-12-24