海南關于板式過濾器常用知識

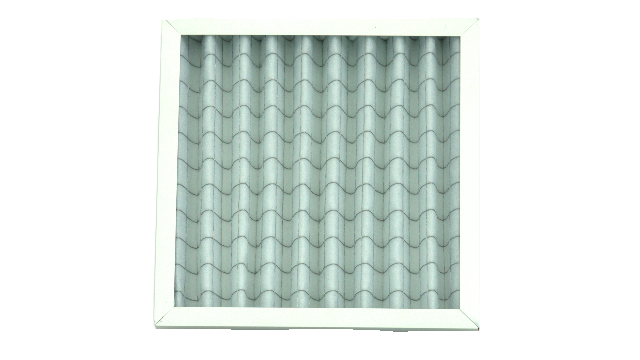

中效板式過濾器(F5-F9等級)位于初效過濾器下游,負責捕捉1-10μm的細微顆粒物,包括細粉塵、細菌載體、煙霧及細小花粉孢子等污染物。其濾材通常選用更精密的玻璃纖維或超細合成纖維,褶皺密度更高,在初始壓降增長有限的情況下實現對≥1μm顆粒物40%-95%的攔截效率。在潔凈系統中的作用至關重要:一方面作為高效過濾器(HEPA/ULPA)的前置保護層,明顯延長其昂貴濾芯的使用壽命;另一方面在潔凈度要求為ISO Class 8級及以下的空間(如醫院普通病房、實驗室、電子組裝車間),直接承擔主體過濾任務維持空氣質量達標。相較初效過濾器需更高精度制造工藝,更換周期通常設定為3-6個月。板式過濾器的容塵量與過濾效率呈正相關,容塵量越大,在相同條件下過濾效率下降越慢。海南關于板式過濾器常用知識

常規板式過濾器可整合活性炭層實現氣態污染物協同去除:在濾料下游復合50-100g/㎡的活性炭無紡布(比表面積>1000㎡/g),對甲醛、二氧化氮的1小時去除率可達70%;高階配置采用浸漬炭(如添加5%高錳酸鉀),強化對硫化氫、氨氣等極性分子的吸附;特殊場所可采用分子篩濾層(如13X沸石)選擇性吸附TVOC。重要技術在于優化氣體接觸效率:將折疊間距擴至15-20mm減少氣流阻力;設置V型導流槽延長接觸時間至0.5秒以上;控制溫度<40℃(吸附效率與溫度成反比)。實驗室數據顯示,復合吸附層的過濾器對甲醛持續處理能力達1800μg/g,在交通隧道等污染區域使用壽命約1500小時。海南關于板式過濾器常用知識板式過濾器的容塵量測試依據 ASHRAE 標準進行,確保數據真實反映其實際使用性能。

氣流通過板式過濾器時產生的氣動噪聲是暖通系統整體噪音的重要組成部分。降低噪聲的重要技術包括:優化褶皺角度(推薦30-45°夾角)使氣流平順過渡,減少渦流分離噪聲;選擇梯度密度的復合濾材,通過漸進式過濾降低氣流突變聲;在框架內部增加吸音棉層(通常厚5mm的聚酯纖維層),可降噪3-5dB(A);采用流線型進風導流板避免氣流沖擊框架邊緣;控制額定風量下的面風速在1.5-2.5m/s區間,過高的風速會明顯增加湍流噪聲。實驗數據表明,當過濾器壓差超過250Pa時,中高頻段(1000-4000Hz)噪聲會驟增8分貝以上,因此嚴格監測壓差亦是噪聲控制的重要手段。在廣播電臺、錄音棚等聲學敏感場所應特別選用帶有降噪認證的過濾器型號。

板式壓濾機在自動化技術融合后明顯提升了操作效率與控制精度。現代機型普遍采用PLC可編程控制器集成控制液壓壓緊系統、物料泵運行、進料閥組開關、洗滌程序切換、壓榨壓力調節以及濾布自動清洗裝置等動作序列。液壓系統由高壓油缸驅動濾板組的開合鎖緊,壓緊力精度控制在預設值±10%范圍內以確保大型濾板組在過濾高壓下無泄漏風險。自動化技術實現了無人值守的全過程運行:實時監測進料壓力、濾液流量曲線變化可判斷濾餅填滿度從而自動切換到后續工序;智能卸料環節可借助振動器、壓縮空氣反吹或機械刮刀機構協助濾餅脫落;設備運行數據(產能、電耗、濾餅含水率、單位濾液回收效率等重要KPI)被記錄并傳輸至SCADA或MES系統進行工藝優化和故障預警分析。模塊化的板式過濾器便于安裝與更換,降低人工維護成本和時間成本。

板式過濾器捕集空氣中懸浮顆粒主要通過四種物理攔截機制協同作用:慣性碰撞機制針對大于5μm的大顆粒物,當氣流因纖維阻擋突然轉向時,質量較大的顆粒因慣性作用脫離流線碰撞并粘附于纖維表面;攔截效應(篩分作用)則對1-5μm中等粒徑顆粒起主導作用,當顆粒隨氣流運動軌跡與纖維表面距離小于其半徑時即被捕獲;對于亞微米級超細顆粒(<0.1μm),布朗運動引發的無規則擴散使其更易與纖維接觸吸附;若濾料經駐極體處理帶有持續靜電荷,還可通過靜電吸附力增強對帶電微粒(如部分PM2.5)的捕捉能力。這四種機制共同構成了板式過濾器的多層次過濾屏障。密封膠條的緊密貼合設計,有效避免未經過濾的空氣旁通,確保過濾效果的可靠性。福建什么是板式過濾器現貨

板式過濾器的濾材表面經過疏水處理,可防止水分附著影響過濾效果。海南關于板式過濾器常用知識

濾餅比阻的動態演化模型是實現精密過濾的重要理論基礎,其壓縮系數β直接決定壓榨工藝設計。對于典型可壓縮物料(如市政污泥、活性白土),實測壓縮系數β=2.1×10??~7.3×10?? Pa??(n=0.5~0.7)。佳操作路徑分三階段實施:前1/3周期恒壓0.4MPa確保深層滲透;中期執行對數增壓程序(dP/dt=0.02MPa/s),后段1.5-1.8MPa高壓持壓10-15分鐘。現場壓力控制模塊需具備0.5秒級響應能力,壓力波動區間嚴格控制在±0.05MPa內,以防止壓力突變引發的濾餅斷層事故。某氧化鋁精煉廠應用該策略后,濾餅平均含水率從34%降至28.5%,噸產品能耗節約18%。海南關于板式過濾器常用知識

- 天津潔凈層流車生產企業 2025-12-23

- 山西袋式過濾器產品介紹 2025-12-23

- 北京亞高效有隔板過濾器產品介紹 2025-12-22

- 廣西高效V型過濾器多少錢 2025-12-22

- 北京常見百級層流罩價格優惠 2025-12-22

- 北京質量V型過濾器什么價格 2025-12-22

- 貴州品牌負壓稱量罩現貨 2025-12-22

- 河北怎么樣負壓稱量罩品牌 2025-12-22

- 海南什么是板式過濾器有哪些 2025-12-22

- 西藏怎么樣袋式過濾器生產商 2025-12-19

- 山西無機型除臭劑廠家直銷 2025-12-23

- 溫州環評科技咨詢 2025-12-23

- 楊浦區特色環保設備報價 2025-12-23

- 山東降本增效凈化回用設備可以定制嗎 2025-12-23

- 崇明區智能雙碳咨詢供應 2025-12-23

- 宿州冶金污水處理費用 2025-12-23

- 濮陽質量水處理設備供應 2025-12-23

- 溧陽竹粉顆粒機 2025-12-23

- 湖南低碳土石方工程施工 2025-12-23

- 靜安區特色空調設備供應商 2025-12-23