質檢用全自動玻璃纖維直徑報告系統國產替代

直徑差異過大的纖維在生產線上易造成設備磨損。例如,不均勻的纖維束通過高速紡絲機時,會加劇噴嘴、導絲器的機械損耗,增加維護頻率與成本。《全自動玻璃纖維直徑報告系統》通過24小時無人值守監測,實時預警直徑異常波動,幫助企業提前調整工藝參數。系統支持遠程協助功能,技術人員可在線診斷設備狀態,減少停機檢修時間,將設備壽命延長30%以上,降低維護成本。

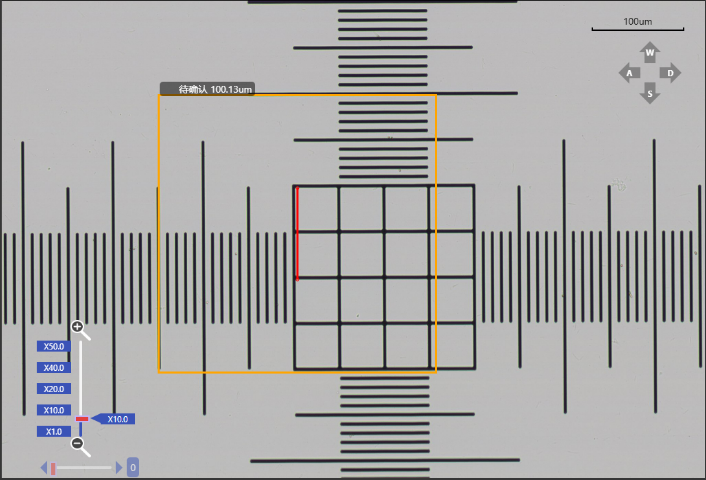

在國際競爭中,玻璃纖維制品的直徑一致性是進入市場的門檻。部分企業因缺乏標準化檢測手段,產品無法滿足國際標準要求,錯失出口機會。《全自動玻璃纖維直徑報告系統》嚴格遵循GB/T7690.5標準,其檢測數據與國際規范接軌。系統自動生成的多語言報告支持在線查收,幫助企業快速通過海外認證。某玻纖出口企業應用該系統后,產品合格率提升至98.7%,成功打入歐盟市場。 模塊化設計適配 0.5-50μm 全規格纖維,快速切換檢測模式。質檢用全自動玻璃纖維直徑報告系統國產替代

全自動玻璃纖維直徑報告系統

數據安全與長期可追溯性是企業關注的重點。《全自動玻璃纖維直徑報告系統》支持檢測數據云端存儲,用戶可通過加密賬戶隨時調取歷史報告。系統自動備份所有測量數據,并提供權限分級管理,確保敏感信息安全可控。結合在線查收結果功能,企業可實現檢測數據的集中化管理,滿足審計追溯需求,為產品質量責任界定提供堅實依據。

在全球化生產與科研背景下,《全自動玻璃纖維直徑報告系統》打破地域限制。它支持遠程協助數據共享,不同地區的團隊可實時查看同一檢測數據集。通過輔助分析功能,科研人員可同步標注纖維異常點,協同完成材料研究;生產部門可跨工廠共享質量數據,統一工藝標準。這種跨域協作模式,比較大化利用檢測資源,加速玻璃纖維產業的技術革新與產能協同。 廣東納米級全自動玻璃纖維直徑報告系統怎么選如何通過檢測自動化釋放人力資源?

時間就是效益,在快節奏的生產與科研進程中,快速獲取檢測結果至關重要。《全自動玻璃纖維直徑報告系統》憑借高效性能,需 3 分鐘就能生成一份樣本報告。相比傳統檢測方式,極大縮短了等待時間。24 小時無人值守運行模式,持續不間斷工作,海量樣本檢測也能迅速完成。無論是緊急訂單需要快速出貨,還是科研項目趕進度,它都能滿足需求。快速生成的檢測報告格式規范,數據清晰,支持在線查收結果,讓您時間掌握玻璃纖維直徑信息,搶占市場先機,加速科研進程。

復雜的生產環境中,玻璃纖維樣本常混入雜質,干擾檢測結果。《全自動玻璃纖維直徑報告系統》搭載先進的智能除擾技術,能自動識別并去除各類干擾內容。無論是灰塵顆粒,還是其他微小雜質,都逃不過它的“火眼金睛”。在檢測過程中,系統專注于玻璃纖維本身,確保每一次測量數據的純凈度與準確性。這一功能極大提升了檢測的可靠性,讓企業無需擔心雜質干擾影響產品質量判斷,為玻璃纖維質量檢測提供了一個穩定、純凈的檢測環境,保障生產與研究工作順利推進。支持離線分析的本地化數據處理單元;

顛覆傳統顯微鏡檢測:24小時自動化解放實驗室生產力行業痛點:某省級纖維檢測中心曾面臨檢測員日均手動測量5000根纖維的困境,技術員視力疲勞導致3%以上的誤檢率,夜間檢測積壓嚴重,旺季樣本周轉需72小時以上。技術突破:AI批量處理:單次掃描自動識別5000+根纖維,3分鐘完成傳統8小時工作量,直徑測量精度達0.1μm無人值守系統:支持200份/日連續檢測,夜間自動進行玻片掃描與數據分析智能復核機制:云端存儲每根纖維原始圖像,支持多人同步審核爭議數據應用案例:浙江某第三方檢測機構引入系統后:檢測人員從12人縮減至3人(專注異常復核)日均處理量從80份提升至220份客戶投訴率下降67%(2023年CMA年審數據)價值延伸:實驗室可承接緊急加樣訂單,開辟"3小時極速檢測"新業務線,年增收超300萬元智能算法自動生成標準化報告,含直徑分布曲線與統計分析。質檢用全自動玻璃纖維直徑報告系統國產替代

無人值守模式降低人力成本 70%;質檢用全自動玻璃纖維直徑報告系統國產替代

現代工作模式追求便捷高效,地域不應成為阻礙。《全自動玻璃纖維直徑報告系統》支持遠程協助與數據共享,突破空間限制。即便您身處異地,也能通過網絡實時查看檢測數據、生成的報告。科研團隊可遠程協作,共同分析玻璃纖維直徑數據,加速研究進程。企業不同部門間能便捷共享數據,促進信息流通,優化生產決策。同時,系統支持輔助分析功能,對檢測數據深度挖掘,為您提供有價值的參考。郵寄樣本測試后,您可在線查收結果,輕松實現遠程檢測服務,讓工作不受距離束縛,高效開展。質檢用全自動玻璃纖維直徑報告系統國產替代

- 北京智能型特種纖維直徑自動化檢測設備國產替代 2025-12-23

- 廣東紡織檢測機構認證全自動玻璃纖維直徑報告系統建設 2025-12-23

- 河北本地全自動玻璃纖維直徑報告系統銷售廠家 2025-12-23

- 天津智能全自動玻璃纖維直徑報告系統哪家強 2025-12-23

- 江蘇實驗室用新材料直徑自動化檢測設備怎么選 2025-12-23

- 嘉興市無人化纖維粉末長度自動化檢測設備哪家技術強 2025-12-23

- 山東納米級全自動玻璃纖維直徑報告系統建設 2025-12-23

- 高精度特種纖維直徑自動化檢測設備怎么選 2025-12-23

- 四川國產特種纖維直徑自動化檢測設備哪家好 2025-12-23

- 質檢用特種纖維直徑自動化檢測設備國產替代 2025-12-23

- 吉林傳感器生產廠家 2025-12-24

- 福建推薦RO反滲透設備哪家便宜 2025-12-24

- 杭州品牌溫室氣體分析儀價格多少 2025-12-24

- 廣東遠程等離子源處理cvd腔室RPS電源 2025-12-24

- 新疆加熱干式真空泵定制 2025-12-24

- 楊浦區名優儀器儀表銷售哪里買 2025-12-24

- 湖北無人機載紫外成像儀解決方案 2025-12-24

- 楊浦區放心選傳感器供應商 2025-12-24

- 安徽紅外傳感器廠家 2025-12-24

- 嘉興品牌水質監測儀怎么樣 2025-12-24