昆山鈦合金管焊接機調(diào)試方法

大口徑供水管道通常采用埋地或地面固定安裝,焊接時管道無法旋轉(zhuǎn),存在大量的橫焊、立焊和仰焊固定口。全位置自動焊接系統(tǒng)由柔性軌道、爬行小車、控制系統(tǒng)和焊接電源組成。軌道可磁吸或鏈條緊固在管道上,適應不同管徑。爬行小車攜帶焊槍沿軌道自動行走,其內(nèi)置的傾角傳感器實時感知自身在管道圓周上的位置,并調(diào)用預設(shè)的參數(shù)庫,自動調(diào)整焊接電流、電壓、擺動幅度和頻率。例如,在仰焊位置自動減小電流、加快焊速以防鐵水下淌;在平焊位置則用大電流提高效率。該系統(tǒng)將焊工從繁重、高技能的固定位置手工焊中解放出來,不僅大幅降低了勞動強度,更關(guān)鍵的是保證了長距離管道環(huán)縫焊接質(zhì)量的均勻性和高合格率,尤其適用于穿越河流、鐵路等關(guān)鍵節(jié)點的鋼管焊接。配備柔性仿形銅襯墊,有效支撐薄壁波紋管防止焊穿與變形。昆山鈦合金管焊接機調(diào)試方法

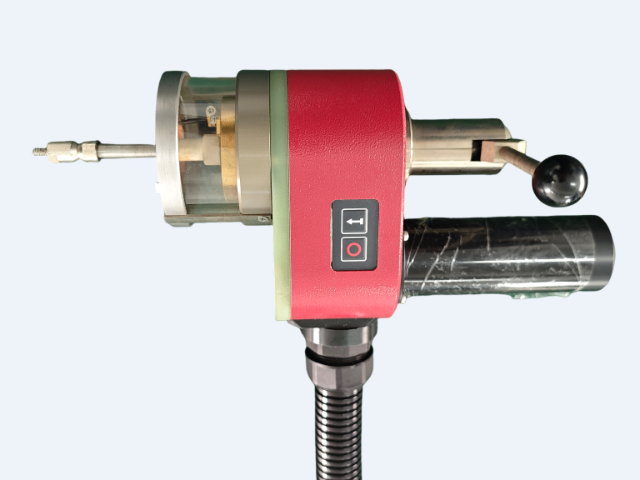

在高寒地區(qū)或用于承受高內(nèi)壓、高水錘壓力的供水管道,常采用強度低合金鋼(如X60, X70, X80)。這類鋼材焊接時比較大的風險是氫致延遲冷裂紋。焊機為此集成了一套完整的抗裂解決方案:首先,采用低氫焊材(如低氫焊條、藥芯焊絲),并配備焊材保溫筒。其次,集成智能預熱系統(tǒng),通過感應加熱或電阻加熱帶,在焊接前將坡口兩側(cè)區(qū)域均勻加熱至規(guī)定溫度(如100-150℃)。焊接過程中,通過紅外測溫監(jiān)控層間溫度不低于預熱溫度。焊接完成后,立即啟動后熱處理程序,將焊縫區(qū)域加熱到特定溫度(如250-300℃)并保溫一定時間,使氫加速逸出。整個預熱、層間溫控、后熱過程由設(shè)備自動程序控制,確保工藝執(zhí)行的準確性和一致性,從根本上杜絕了高強度鋼管焊接接頭冷裂紋的產(chǎn)生。上海不銹鋼圓管焊接機調(diào)試方法配備高速旋轉(zhuǎn)電弧焊槍(轉(zhuǎn)速3000RPM+),實現(xiàn)超薄熱分散焊接。

對于有內(nèi)部壓力或流體密封要求的薄壁管環(huán)縫對接焊(如制冷管路),根部焊道的背面成型質(zhì)量至關(guān)重要。高精度三爪或四爪自定心卡盤確保了兩截管子的同軸度和端面貼合,間隙被控制在0.05-0.1mm的理想范圍內(nèi)。背壓氣體控制系統(tǒng)則負責在管道內(nèi)部建立并維持一個穩(wěn)定的微正壓惰性氣體環(huán)境(通常為氬氣)。該系統(tǒng)包含精密減壓閥、流量計和壓力傳感器。焊接開始時,先以較大流量吹掃管道內(nèi)部空氣,然后切換至一個較低的維持流量,并在焊接全程保持壓力穩(wěn)定(如0.2-0.5Bar)。這個微正壓有兩個作用:一是持續(xù)排除可能侵入的空氣;二是在熔池背面形成一個微弱的支撐力,配合正面的電弧力與表面張力,共同塑造出均勻、略微內(nèi)凹或平齊的背面焊縫成形,避免內(nèi)凹過度或產(chǎn)生焊瘤,從而保證管路內(nèi)壁光滑,減少流動阻力與雜質(zhì)滯留。

對于壁厚較大的衛(wèi)生管道(例如,用于高壓力或高純物料輸送),傳統(tǒng)V型坡口需要填充大量金屬,導致熱輸入累積,對材料耐蝕性不利。窄間隙焊接(NGW)技術(shù)采用極窄的坡口(寬度可小至6-10mm),減少了填充金屬量,從而明顯降低了總體熱輸入。軌道式窄間隙焊頭設(shè)計細長,能夠深入窄縫。焊接時,采用小幅擺動配合精確的層道控制,確保窄縫的兩側(cè)壁完全熔合。由于熱輸入低、焊接道次多、熱循環(huán)作用分散,整個接頭的熱影響區(qū)更窄,組織更均勻,有害相析出的風險大幅降低,很大程度地保持了母材原始的耐腐蝕性能。同時,焊縫收縮引起的變形也大大減小。這項技術(shù)將高質(zhì)量衛(wèi)生管道焊接的應用范圍從薄壁管擴展到了中厚壁管,滿足了生物反應器、大型配液系統(tǒng)等重型衛(wèi)生裝備的制造需求。搭載管道全位置自動焊接系統(tǒng),適應地面固定安裝的橫焊、仰焊。

當一家工程公司同時在多個省市開展管道項目時,如何保證各項目部的焊接工藝統(tǒng)一、質(zhì)量可控是一大管理難題。新一代焊機通過內(nèi)置物聯(lián)網(wǎng)模塊,可將焊接過程數(shù)據(jù)實時上傳至企業(yè)云平臺。總部或區(qū)域中心的工藝可以遠程監(jiān)控任一工地設(shè)備的運行狀態(tài)、焊接參數(shù)和初步質(zhì)量數(shù)據(jù)(如有)。云平臺存儲著公司標準化的焊接工藝規(guī)程(WPS)數(shù)據(jù)庫。當某工地需要焊接新鋼級或規(guī)格的管道時,總部可直接從云端下發(fā)經(jīng)過評定的WPS參數(shù)包至現(xiàn)場設(shè)備,確保工藝一致。所有焊口的焊接數(shù)據(jù)記錄自動歸檔,形成數(shù)字化的質(zhì)量數(shù)據(jù)庫,便于公司層面進行質(zhì)量分析和持續(xù)改進。這種“云端集中管理、邊緣智能執(zhí)行”的模式,實現(xiàn)了大型施工企業(yè)焊接質(zhì)量的數(shù)字化、標準化、精細化管理。標配雙氣體保護通道,內(nèi)外同步保護,保證高合金材質(zhì)焊縫純度。昆山自熔不加絲焊接機如何更換鎢棒

焊槍配備高純度氬氣層流保護罩,焊縫區(qū)域氧含量控制低于50ppm。昆山鈦合金管焊接機調(diào)試方法

在受嚴格監(jiān)管的行業(yè),設(shè)備本身及其生產(chǎn)流程必須符合法規(guī)要求。衛(wèi)生管道焊接專機從設(shè)計階段就遵循FDA 21 CFR Part 11(電子記錄)、歐盟GMP Annex 11以及3-A衛(wèi)生標準等。設(shè)備與管道接觸的部件(如卡具、背壓堵頭)均采用經(jīng)認證的316L不銹鋼,并提供材質(zhì)證明。其控制系統(tǒng)具備完整的審計追蹤功能,自動記錄并加密存儲每一次焊接的所有關(guān)鍵參數(shù):操作員ID、時間、材料批號、焊接參數(shù)曲線、保護氣純度和流量、視覺檢測結(jié)果等。這些數(shù)據(jù)不可篡改,并可生成符合要求的報告。每一段焊接完成的管道都有一個的身份編碼,掃描該編碼即可調(diào)取其完整的“制造檔案”。這實現(xiàn)了從原材料到成品管道的全程雙向追溯,完美應對監(jiān)管機構(gòu)的審計和客戶的現(xiàn)場核查,是制藥和食品企業(yè)建立可靠質(zhì)量體系的重要組成部分。昆山鈦合金管焊接機調(diào)試方法

昆山博爾勒自動化科技有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,在江蘇省等地區(qū)的機械及行業(yè)設(shè)備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結(jié)果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同昆山博爾勒自動化科技供應和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 江蘇orbital管焊機廠家 2025-12-23

- 江蘇博爾勒焊接機電話 2025-12-23

- 福建Boerler管板焊接機焊接技巧 2025-12-23

- 上海水管管法蘭專機專機 2025-12-23

- 陜西全位置自動化焊接機租賃 2025-12-23

- 無錫金屬管道焊接機調(diào)試電流 2025-12-23

- 上海化工管板焊接機焊接技巧 2025-12-23

- 上海便攜式焊接機 2025-12-23

- 上海天然氣管道管板焊接機工廠 2025-12-23

- 廣東封閉式直管焊接機推薦 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛(wèi)星式柔版印刷機價格 2025-12-23

- 青浦區(qū)購買曲奇餅干機規(guī)格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產(chǎn)線生產(chǎn) 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領(lǐng)鎖智能客服電話 2025-12-23

- 黑龍江制藥設(shè)備非標零件加工 2025-12-23

- 濱湖區(qū)數(shù)控機床制造標準 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機產(chǎn)量計算 2025-12-23