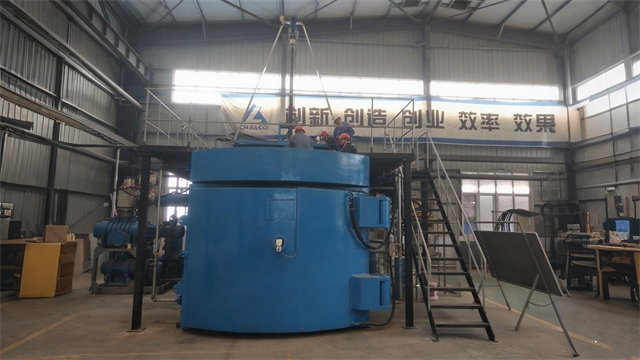

節能真空熔煉爐定制

真空熔煉過程的聲發射監測技術:聲發射(AE)技術為熔煉過程在線監測提供了新途徑。金屬凝固時的體積收縮、雜質析出以及裂紋萌生等過程均會產生彈性波,通過布置在爐體表面的 AE 傳感器(頻率響應范圍 100 - 500 kHz)進行捕捉。采用小波分析方法對聲發射信號進行特征提取,建立不同缺陷類型的信號庫。當檢測到異常信號時,系統自動識別缺陷類型(如縮孔、夾雜),并定位發生區域。在不銹鋼熔煉實驗中,該技術成功提前預警縮孔缺陷,使產品合格率提高 18%,為質量控制提供實時反饋。在汽車零部件用金屬熔煉中,真空熔煉爐有哪些應用案例?節能真空熔煉爐定制

真空熔煉爐的多物理場耦合仿真研究:真空熔煉過程涉及電磁、熱、流、力等多物理場的相互作用,多物理場耦合仿真為深入理解熔煉機理提供了有力工具。利用 COMSOL Multiphysics 等軟件,建立包含電磁場、溫度場、流場和應力場的耦合模型,模擬熔煉過程中各物理場的動態變化。研究發現,電磁力引起的熔池流動會影響溫度分布,進而改變合金的凝固組織;溫度梯度產生的熱應力可能導致鑄件產生裂紋。通過仿真優化感應線圈布局、加熱功率曲線和冷卻方式,可有效改善多物理場分布,減少缺陷產生。例如,調整感應線圈的匝數和間距,可使熔池內的電磁攪拌更均勻;優化冷卻速度曲線,可降低熱應力 20% - 30%。多物理場耦合仿真技術為真空熔煉工藝的創新和優化提供了理論指導。節能真空熔煉爐定制真空熔煉爐通過精確調控,確保金屬熔煉過程順利進行。

真空感應熔煉的磁場屏蔽技術:真空感應熔煉過程中,強交變磁場會對周邊電子設備產生干擾,磁場屏蔽技術成為關鍵。采用雙層屏蔽結構,內層為高磁導率的坡莫合金,利用其磁分流效應降低磁場強度;外層為高電導率的紫銅,通過感應渦流產生反向磁場進行屏蔽。經測試,該復合屏蔽結構可使距離爐體 1 米處的磁場強度從 100 μT 降低至 5 μT 以下。同時,優化感應線圈的繞制方式,采用對稱反向繞制技術,抵消線圈間的漏磁場,進一步減少電磁干擾,為精密儀器的協同工作創造條件。

真空熔煉技術的未來創新方向:未來真空熔煉技術將在多領域實現創新突破。在材料創新方面,探索真空環境下金屬與非金屬的原位復合技術,制備具有特殊性能的復合材料。在裝備智能化方面,開發基于人工智能的自主控制系統,實現熔煉過程參數的自適應調節和故障自愈。在綠色制造方面,研究氫氣保護下的真空熔煉技術,替代傳統惰性氣體,減少碳排放。同時,融合 3D 打印技術,實現真空環境下的金屬材料增材制造,為復雜構件的一體化制備提供新途徑,推動真空熔煉技術向更高水平發展。真空熔煉爐處理后的金屬,具備哪些特殊的力學性能?

在航空航天合金制備中的應用:航空航天領域對金屬材料性能要求苛刻,真空熔煉爐成為關鍵制備設備。以鎳基高溫合金為例,在真空電弧重熔(VAR)過程中,通過電極自耗方式將原料在真空環境下重新熔化,利用真空去除合金中的氣體雜質和低熔點有害元素,使合金的氣體含量(氧、氮、氫)降低至 ppm 級。同時,精確控制熔池溫度和凝固速度,可細化晶粒組織,提高合金的高溫強度和蠕變性能。采用真空感應熔煉(VIM)制備鈦合金時,能有效避免鈦與大氣中的氧、氮發生劇烈反應,保證合金成分均勻性,使航空發動機葉片的疲勞壽命提升 40% 以上。這些技術突破為航空航天裝備的高性能化提供了材料保障。真空熔煉爐在科研實驗中,為金屬材料研究提供有力支撐。節能真空熔煉爐定制

真空熔煉爐能夠在高真空條件下,完成復雜金屬的熔煉。節能真空熔煉爐定制

在電子封裝材料熔煉中的應用:電子封裝材料對純度和成分均勻性要求極高,真空熔煉技術提供了理想解決方案。在釬焊合金(如錫銀銅合金)的制備中,真空環境可防止合金元素氧化,避免形成氧化物夾雜影響焊接性能。通過精確控制熔煉溫度和時間,使合金成分偏差控制在 ±0.5% 以內,滿足電子元器件微連接的高精度要求。對于半導體封裝用的金錫合金,真空感應熔煉能保證合金的低氧含量(<50 ppm)和高致密度,提升封裝的氣密性和可靠性,延長電子產品的使用壽命。此外,真空熔煉還可用于制備高純金屬濺射靶材,通過去除雜質和優化組織結構,提高靶材的濺射效率和薄膜質量。節能真空熔煉爐定制

- 小型中頻煉金(煉銀)爐生產商 2025-12-14

- 上海真空/氫保護燒結爐公司 2025-12-13

- 山東熔煉中頻煉金(煉銀)爐結構 2025-12-13

- 上海真空熱處理爐操作規程 2025-12-13

- 北京節能型中頻煉金(煉銀)爐型號有哪些 2025-12-13

- 江蘇粉末冶金真空/氫保護燒結爐 2025-12-13

- 粉末真空燒結爐公司 2025-12-13

- 云南實驗室臥式真空燒結爐 2025-12-13

- 黑龍江真空/氫保護燒結爐定做 2025-12-13

- 云南精密合金真空熔煉爐 2025-12-12

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14

- 破碎機控制柜選型 2025-12-14

- 廣東慢走絲批發 2025-12-14

- 手動冷庫門建造 2025-12-14

- 河南進口工業設備維修聯系方式 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 四川電動升降平臺 2025-12-14