北京碳纖維高溫碳化爐廠家哪家好

高溫碳化爐在碳納米管生長中的應用:碳納米管具有優異的力學、電學和熱學性能,高溫碳化爐是制備碳納米管的重要設備。在化學氣相沉積(CVD)法制備碳納米管過程中,將含有碳源(如甲烷、乙炔)、催化劑(如鐵、鈷、鎳)和載氣(如氬氣、氫氣)的混合氣體通入高溫碳化爐內。爐溫控制在 700 - 1000℃,催化劑顆粒在高溫下吸附碳源分子,分解后碳原子在催化劑表面沉積并生長成碳納米管。通過調節爐內溫度、氣體流量和反應時間,可控制碳納米管的直徑、長度和純度。新型高溫碳化爐配備的等離子體輔助系統,可提高氣體的活化程度,促進碳納米管的快速生長,使生產效率提高 30% - 50%,為碳納米管的大規模生產提供了技術支持。高溫碳化爐通過高溫處理,將生物質原料轉化為好的炭材料 。北京碳纖維高溫碳化爐廠家哪家好

高溫碳化爐的壓力調控與安全聯鎖機制:爐內壓力波動可能引發爆-等安全事故,先進的壓力調控系統采用 “檢測 - 分析 - 響應” 三級安全機制。壓力傳感器實時監測爐內壓力,精度達 ±0.1kPa,數據傳輸至 PLC 控制系統后,通過模糊控制算法調節進氣閥和排氣閥開度,將壓力穩定在設定值 ±2% 范圍內。當壓力超過預警值 1.5 倍時,安全聯鎖裝置自動啟動:切斷加熱電源、關閉進氣閥門、開啟緊急泄壓通道,同時觸發聲光報警。在處理易燃易爆原料時,系統還引入氮氣惰化程序,當氧氣含量超過 1% 時,自動注入氮氣置換空氣,確保生產安全。內蒙古高溫碳化爐公司高溫碳化爐在新型炭材料開發中,有怎樣的創新應用 ?

高溫碳化爐在地質樣品分析中的應用:在地質研究領域,高溫碳化爐用于處理復雜地質樣品。對于含碳有機頁巖樣品,在碳化爐中進行低溫碳化(300 - 500℃),去除有機質,保留無機礦物成分。通過控制碳化溫度和時間,可精確分析不同地質時期的碳含量變化。在處理含硫礦石時,高溫碳化(800 - 1000℃)使硫化物轉化為金屬氧化物和二氧化硫氣體,便于后續金屬元素的提取和分析。爐內采用惰性氣體保護,防止樣品氧化,確保分析結果的準確性。該技術為地質年代測定、礦產資源評估等研究提供了可靠的樣品處理方法。

陶瓷基復合材料高溫碳化爐的特殊工藝:陶瓷基復合材料的碳化過程需要高溫碳化爐提供準確的溫度和氣氛控制。以碳化硅纖維增強碳化硅(SiC/SiC)復合材料為例,首先將預制體在 1000℃下進行低溫碳化,去除有機粘結劑;隨后升溫至 1800℃,在高純氬氣與微量甲烷的混合氣氛中,通過化學氣相滲透(CVI)工藝,使甲烷分解產生的碳原子沉積到預制體孔隙中。爐內采用分區控溫設計,溫度梯度控制在 ±2℃,確保材料密度均勻性。經過該工藝處理的 SiC/SiC 復合材料,其彎曲強度達到 450MPa,可在 1200℃高溫環境下長期服役,滿足航空發動機熱端部件的使用需求。碳化鎢材料的游離碳含量檢測需在高溫碳化爐冷卻后進行取樣分析。

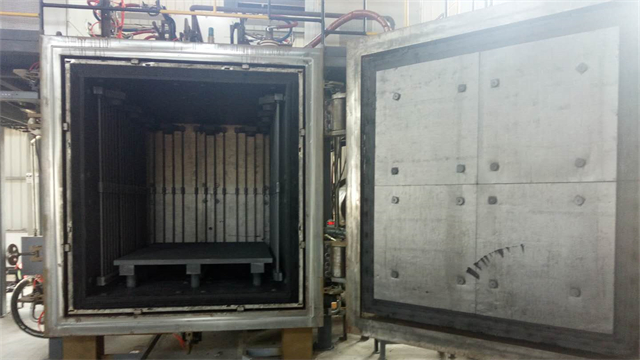

高溫碳化爐在廢舊電路板資源化處理中的應用:廢舊電路板中含有金屬和有機成分,高溫碳化爐可實現其資源化利用。在處理過程中,首先將電路板破碎至 5mm 以下,送入碳化爐內。在 450 - 600℃區間,有機樹脂發生熱解,生成可燃氣和液態焦油;700℃以上時,金屬成分與碳質材料分離。爐內采用負壓操作,防止有害氣體泄漏。碳化后產生的金屬富集體經后續冶煉可回收銅、金、銀等貴金屬,回收率達 95% 以上;碳質殘渣可作為吸附劑或建筑材料原料。某處理廠利用該技術,每年處理廢舊電路板 1 萬噸,回收金屬價值超 5000 萬元,同時減少固體廢棄物填埋量 6000 噸,實現了資源循環利用和環境保護的雙重效益。高溫碳化爐的爐膛保溫層厚度達250mm,減少熱能損耗。內蒙古高溫碳化爐公司

碳化硅陶瓷的斷裂韌性測試需在高溫碳化爐冷卻后取樣。北京碳纖維高溫碳化爐廠家哪家好

高溫碳化爐在核石墨制備中的關鍵作用:核石墨作為核反應堆的重要材料,對純度和結構穩定性要求極高。高溫碳化爐在核石墨制備中承擔著原料純化和結構優化的重要任務。首先將天然石墨粉與粘結劑混合后,在 1000℃下進行低溫碳化,去除雜質和揮發分;隨后在 2000℃以上高溫環境中,通過高純氬氣保護和精確的溫度梯度控制,使石墨晶體結構更加規整。爐內采用磁流體密封技術,確保真空度維持在 10?? Pa,防止外界雜質污染。經過該工藝生產的核石墨,其密度達到 1.85g/cm3,雜質含量低于 10??級別,能承受 1021 n/cm2 以上的中子輻照,為核電站的安全穩定運行提供保障。北京碳纖維高溫碳化爐廠家哪家好

- 小型中頻煉金(煉銀)爐生產商 2025-12-14

- 上海真空/氫保護燒結爐公司 2025-12-13

- 山東熔煉中頻煉金(煉銀)爐結構 2025-12-13

- 上海真空熱處理爐操作規程 2025-12-13

- 北京節能型中頻煉金(煉銀)爐型號有哪些 2025-12-13

- 江蘇粉末冶金真空/氫保護燒結爐 2025-12-13

- 粉末真空燒結爐公司 2025-12-13

- 云南實驗室臥式真空燒結爐 2025-12-13

- 黑龍江真空/氫保護燒結爐定做 2025-12-13

- 云南精密合金真空熔煉爐 2025-12-12

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14

- 河北機械主軸 2025-12-14

- 直銷噴淋塔銷售電話 2025-12-14