遼寧機器視覺測試平臺哪個好

通過光源從玻璃側(cè)面或斜下方照射,使表面劃痕、麻點、污漬等缺陷產(chǎn)生明顯反光差異,配合高分辨率線陣相機(如 8K 線陣相機)對玻璃進行連續(xù)掃描,檢測缺陷的尺寸(要求識別劃痕長度大于 0.5mm,麻點直徑大于 0.1mm)、位置與數(shù)量,與玻璃行業(yè)標準(如 GB/T 11614)對比,評估產(chǎn)品合格率。在玻璃內(nèi)部雜質(zhì)檢測中,平臺采用背光照明與高靈敏度相機組合,利用雜質(zhì)對光線的遮擋作用,捕捉玻璃內(nèi)部的氣泡、結(jié)石、條紋等雜質(zhì)圖像,通過圖像灰度分析計算雜質(zhì)的大小(要求識別氣泡直徑大于 0.2mm)與分布密度,確保玻璃內(nèi)部質(zhì)量符合應用要求(如汽車擋風玻璃內(nèi)部不允許存在大于 0.5mm 的雜質(zhì))在蘇州中軍操作小型機器視覺測試平臺,感受智能化視覺檢測的魅力!遼寧機器視覺測試平臺哪個好

在軟件故障診斷方面,平臺記錄測試過程中的軟件操作日志、數(shù)據(jù)傳輸日志與算法運行日志,當出現(xiàn)圖像采集失敗、數(shù)據(jù)存儲異常、算法崩潰等問題時,日志系統(tǒng)可回溯故障發(fā)生前的操作步驟與數(shù)據(jù)流向,幫助技術(shù)人員定位故障根源(如驅(qū)動程序版本不兼容、數(shù)據(jù)庫連接中斷)。在維護功能設計上,平臺提供定期維護提醒功能,根據(jù)組件的使用壽命(如光源壽命約 5000 小時、運動單元軸承壽命約 10000 小時)與使用頻率,自動生成維護計劃(如清潔鏡頭、更換光源、潤滑軸承),并提供維護操作指南,降低維護難度。此外,平臺還支持遠程故障診斷,技術(shù)人員可通過網(wǎng)絡連接平臺,查看實時運行數(shù)據(jù)與故障日志,遠程協(xié)助解決簡單故障,減少現(xiàn)場維護成本。段落 27:機器視覺測試平臺在玻璃制造行業(yè)的缺陷檢測測試玻璃制造行業(yè)(如建筑玻璃、汽車玻璃、電子玻璃)需檢測玻璃表面的微小缺陷與內(nèi)部雜質(zhì),機器視覺測試平臺可針對玻璃的透明特性與生產(chǎn)場景,構(gòu)建專業(yè)化測試方案。在玻璃表面缺陷檢測中,平臺采用暗場照明方式小型機器視覺測試平臺平臺蘇州中軍的機器視覺測試平臺操作簡單,輕松完成各種復雜視覺測試任務!

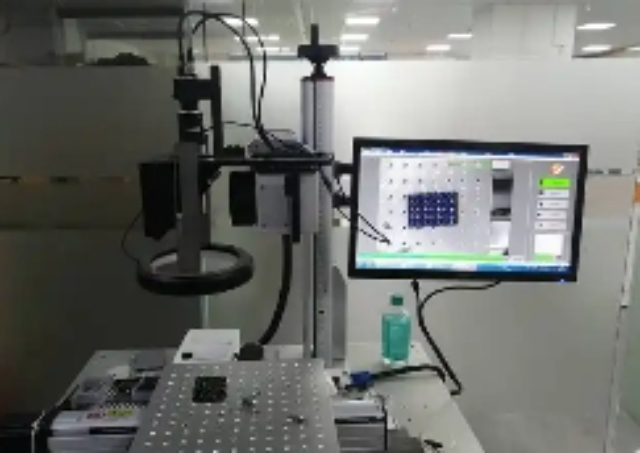

工業(yè)相機與鏡頭的選型則需根據(jù)測試需求靈活配置,平臺通常配備多個相機接口與鏡頭支架,支持不同分辨率(從百萬像素到千萬像素)、不同幀率(從常規(guī)幀率到高速幀率)相機的接入,以及不同焦距(從廣角到長焦)、不同光圈鏡頭的安裝,確保能夠覆蓋從微觀檢測到宏觀檢測的各類應用場景。段落 3:機器視覺測試平臺的軟件系統(tǒng)功能與技術(shù)特點機器視覺測試平臺的軟件系統(tǒng)是實現(xiàn)測試自動化、數(shù)據(jù)智能化分析的**,其功能涵蓋圖像采集、測試項目管理、算法分析、數(shù)據(jù)存儲與報告生成等多個環(huán)節(jié)。在圖像采集方面,軟件支持與多種接口的工業(yè)相機進行通信,實現(xiàn)圖像的實時采集與預覽,同時可設置采集參數(shù)(如曝光時間、增益、白平衡),并支持多相機同步采集,滿足多視角檢測的測試需求。

針對中低精度的測試需求,可選用百萬像素級相機與常規(guī)精度運動單元;針對高精度測試需求,再配置千萬像素級相機與微米級運動單元,實現(xiàn)硬件資源的合理分配。同時,平臺可采用國產(chǎn)化**組件替代進口組件,在保證性能的前提下降低硬件采購成本(如國產(chǎn)工業(yè)相機的價格通常比進口相機低 30%-50%)。在軟件成本優(yōu)化方面,平臺可基于開源軟件框架(如 OpenCV、TensorFlow)進行二次開發(fā),減少商業(yè)軟件的采購成本,同時開發(fā)通用化的測試軟件模塊,提高軟件的復用率,降低軟件開發(fā)成本。在運營成本控制方面,通過平臺的自動化與智能化升級,減少人工操作成本;通過定期維護與校準,延長設備使用壽命,降低設備更換成本;通過能源管理模塊,優(yōu)化光源、運動單元等組件的能耗,降低運行能耗成本。此外,平臺還可通過租賃模式為中小企業(yè)提供測試服務,避免企業(yè)一次性投入大量資金采購設備,提高平臺的資源利用率與性價比。想選小型機器視覺測試平臺?蘇州中軍多種型號,適配不同預算與應用場景哦!

平臺需搭建微米級精度的測量環(huán)境。例如,針對發(fā)動機缸體的缸孔直徑、圓度等關鍵尺寸,平臺采用高精度激光位移傳感器與視覺成像系統(tǒng)結(jié)合的方式,先通過激光位移傳感器獲取缸孔的初步尺寸數(shù)據(jù),再由視覺系統(tǒng)采集缸孔內(nèi)壁的高清圖像,通過圖像分割算法提取缸孔輪廓,計算出精確的直徑與圓度誤差,對比汽車行業(yè)標準(如 GB/T 15749),驗證視覺測量系統(tǒng)的精度是否滿足要求(通常要求誤差小于 5μm)。在汽車電子零部件(如車載攝像頭、雷達)的功能測試中,平臺模擬車輛行駛過程中的不同場景(如白天、黑夜、雨天、霧天),通過調(diào)整光源的亮度、色溫及添加模擬雨滴、霧氣的光學組件,測試車載視覺系統(tǒng)對前方障礙物、行人、交通標識的識別準確率與響應速度,確保車載視覺系統(tǒng)在復雜路況下能夠穩(wěn)定工作。此外,平臺還可對汽車零部件的裝配精度進行測試在蘇州中軍操作小型機器視覺測試平臺,享受便捷高效的服務!吳中區(qū)附近哪里有機器視覺測試平臺

蘇州中軍推出多款小型機器視覺測試平臺型號,滿足多樣化測試要求!遼寧機器視覺測試平臺哪個好

機器視覺測試平臺的校準與標準化體系為確保測試結(jié)果的準確性與一致性,機器視覺測試平臺需建立完善的校準與標準化體系。在平臺校準方面,需定期對平臺的關鍵組件進行校準,如對高精度運動單元的定位精度進行校準,采用激光干涉儀測量運動單元的實際位移與指令位移的偏差,通過誤差補償算法修正偏差,確保定位精度維持在微米級;對光源系統(tǒng)的亮度、色溫進行校準,使用光譜儀測量光源的光譜分布與亮度值,對比標準光源參數(shù)(如 D65 標準光源),調(diào)整光源控制器參數(shù),確保光源輸出符合標準要求;對工業(yè)相機的分辨率、灰度響應、色彩還原度進行校準遼寧機器視覺測試平臺哪個好

蘇州中軍視覺技術(shù)有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,在江蘇省等地區(qū)的機械及行業(yè)設備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結(jié)果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州中軍視覺技術(shù)供應和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 長寧區(qū)全自動機器視覺檢測裝置 2025-12-24

- 虹口區(qū)什么是機器視覺測試平臺 2025-12-24

- 國內(nèi)機器視覺測試平臺是什么 2025-12-24

- 閔行區(qū)全自動機器視覺檢測裝置 2025-12-24

- 北京機器視覺測試平臺操作 2025-12-24

- 金山區(qū)全自動機器視覺檢測裝置 2025-12-24

- 山東進口機器視覺檢測裝置 2025-12-24

- 長寧區(qū)國產(chǎn)機器視覺測試平臺 2025-12-24

- 長寧區(qū)定做機器視覺測試平臺 2025-12-24

- 浦東新區(qū)機器視覺測試平臺哪家好 2025-12-24

- 天寧區(qū)安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區(qū)碳氫超聲波清洗機效果 2025-12-24

- 惠山區(qū)常規(guī)CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24