江蘇國產(chǎn)MES實施

物料管理與質(zhì)量追溯是MES系統(tǒng)的**價值所在,它為企業(yè)構(gòu)筑了從供應(yīng)商到客戶的全流程產(chǎn)品生命線。在物料管理方面,MES根據(jù)精確的生產(chǎn)排程,生成詳盡的物料需求清單,指導(dǎo)倉庫進行準時化配送,確保生產(chǎn)線在正確的時間獲得正確種類和數(shù)量的物料,有效避免了生產(chǎn)線因待料而停工或物料堆積造成的浪費。更重要的是,通過條碼、二維碼或RFID技術(shù),MES為每一批原材料、半成品和成品建立了***的“身份證”,記錄其批次、供應(yīng)商、入庫時間、檢驗結(jié)果等關(guān)鍵信息,并在生產(chǎn)的每一個環(huán)節(jié)進行掃描與關(guān)聯(lián)。當**終產(chǎn)品出現(xiàn)質(zhì)量缺陷時,系統(tǒng)能夠?qū)崿F(xiàn)精細的正向追溯(查詢問題原料制成了哪些成品)與反向追溯(查詢問題產(chǎn)品使用了哪些原料、經(jīng)過哪些工序),迅速鎖定問題源頭、界定影響范圍,為產(chǎn)品召回、質(zhì)量改進和合規(guī)性審計提供了無可辯駁的數(shù)據(jù)鏈證據(jù),尤其在制藥、食品、汽車等法規(guī)嚴格的行業(yè),這是不可或缺的能力。優(yōu)化食品加工行業(yè)原料供應(yīng)與生產(chǎn)計劃匹配。江蘇國產(chǎn)MES實施

MES建立了貫穿產(chǎn)品全生命周期的“一件一檔”數(shù)據(jù)鏈。通過掃描條碼或RFID,系統(tǒng)能夠精確記錄每一件產(chǎn)品所使用的物料批次、加工設(shè)備、操作人員、工藝參數(shù)、檢測結(jié)果以及生產(chǎn)時間地點。這種精細化的追溯能力,使得在出現(xiàn)質(zhì)量問題時,能夠快速定位問題源頭,精細召回受影響產(chǎn)品,極大縮短問題響應(yīng)時間。同時,它也支持正向追溯,可查詢?nèi)我晃锪吓?*終被用在了哪些產(chǎn)品上,滿足了醫(yī)藥、汽車等高合規(guī)性行業(yè)的嚴格要求。它也支持正向追溯,可查詢?nèi)我晃锪吓?*終被用在了哪些產(chǎn)品上,滿足了醫(yī)藥、汽車等高合規(guī)性行業(yè)的嚴格要求。常見MES解決方案縮短新產(chǎn)品導(dǎo)入周期20%-35%。

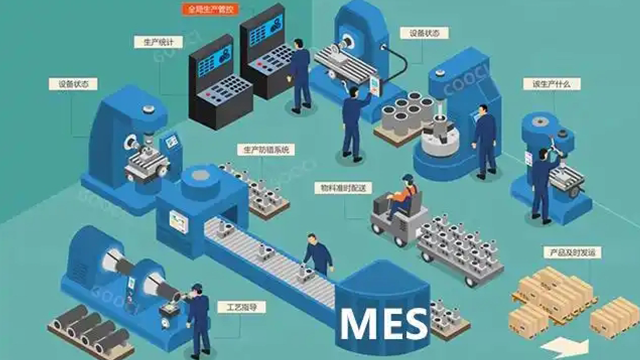

MES系統(tǒng)通過對生產(chǎn)全過程的實時監(jiān)控與動態(tài)調(diào)度,將生產(chǎn)活動從傳統(tǒng)的“黑箱”操作轉(zhuǎn)變?yōu)橥该骰⒖梢暬木毠芾怼R坏┥a(chǎn)訂單在MES中被釋放,系統(tǒng)便開始對每一個生產(chǎn)單元進行跟蹤。它實時顯示生產(chǎn)進度,監(jiān)控設(shè)備運行狀態(tài)(如運行、停機、故障、待料),并自動記錄生產(chǎn)數(shù)量(如計劃產(chǎn)量、合格產(chǎn)量、報廢產(chǎn)量)。當生產(chǎn)現(xiàn)場出現(xiàn)異常,如設(shè)備突然停機、物料短缺或質(zhì)量偏差時,MES能立即發(fā)出警報,通知相關(guān)人員進行處理,并記錄異常的全過程,為后續(xù)的統(tǒng)計分析提供數(shù)據(jù)基礎(chǔ)。基于這些實時數(shù)據(jù),MES的動態(tài)調(diào)度功能得以發(fā)揮。它可以根據(jù)實際生產(chǎn)進度、設(shè)備負荷和物料情況,靈活調(diào)整工單的優(yōu)先級和生產(chǎn)順序,以應(yīng)對緊急插單、設(shè)備故障等突發(fā)狀況,確保生產(chǎn)資源得到比較好化利用,**終保證生產(chǎn)任務(wù)能夠按時、按量完成。

在自動化的生產(chǎn)環(huán)境中,MES是實現(xiàn)全過程透明化的**平臺。它通過遍布車間的數(shù)據(jù)采集接口,實時獲取每一個生產(chǎn)單元的狀態(tài)信息:例如,一臺數(shù)控機床是處于運行、待料、調(diào)試還是故障狀態(tài);當前正在加工哪個訂單的哪個部件;已經(jīng)完成了多少數(shù)量;以及當前的工藝參數(shù)(如溫度、轉(zhuǎn)速、壓力)是否在標準范圍內(nèi)。所有這些信息都以可視化的方式(如電子看板、儀表盤)呈現(xiàn)給管理者和操作人員,讓整個車間的運作情況一目了然。當發(fā)生物料短缺、設(shè)備異常或質(zhì)量偏差時,系統(tǒng)能夠自動觸發(fā)警報,并通過看板、短信或郵件推送給相關(guān)人員,實現(xiàn)秒級響應(yīng)。這種深度的透明度不僅使管理者能夠基于實時數(shù)據(jù)做出快速決策,也極大地簡化了生產(chǎn)進度的跟蹤、瓶頸工序的識別以及訂單交付時間的預(yù)測,從而將生產(chǎn)管理從被動應(yīng)對提升到主動優(yōu)化的新高度。確保服裝制造物料配送與款式快速切換。

現(xiàn)代MES系統(tǒng)的一個***特點是其內(nèi)嵌的規(guī)則引擎與自動化響應(yīng)機制。系統(tǒng)允許管理者預(yù)先設(shè)定一系列業(yè)務(wù)規(guī)則和觸發(fā)條件,當生產(chǎn)數(shù)據(jù)滿足這些條件時,MES能夠自動執(zhí)行預(yù)設(shè)的操作,無需人工干預(yù)。這一特點帶來的**優(yōu)勢是將員工從重復(fù)性、低價值的監(jiān)控與決策中解放出來,并極大提升響應(yīng)速度。例如,規(guī)則可以設(shè)定為:當某臺設(shè)備的連續(xù)運行時間達到維護閾值時,系統(tǒng)自動為其創(chuàng)建預(yù)防性維護工單并通知維修部門;當在制品庫存水平超過安全上限時,系統(tǒng)自動預(yù)警并暫停前道工序的投料;當檢測到關(guān)鍵質(zhì)量參數(shù)偏離標準時,系統(tǒng)可自動鎖定當前生產(chǎn)批次并通知質(zhì)量工程師。這種基于規(guī)則的自動化,不僅減少了人為錯誤和決策延遲,更使整個制造系統(tǒng)具備了初步的“自主反應(yīng)”能力,向著智能化運營邁出關(guān)鍵一步。支持混合云部署滿足數(shù)據(jù)安全需求。浙江如何挑選MES定制

融合物聯(lián)網(wǎng)技術(shù)實現(xiàn)設(shè)備預(yù)測性維護。江蘇國產(chǎn)MES實施

隨著工業(yè)4.0和智能制造的推進,MES系統(tǒng)正與工業(yè)物聯(lián)網(wǎng)、大數(shù)據(jù)、云計算等新技術(shù)深度融合,演化成為更智能、更自適應(yīng)的制造運營管理平臺。傳統(tǒng)的MES主要依賴于人工錄入和條碼掃描,而IIoT技術(shù)使得MES能夠通過***的傳感器網(wǎng)絡(luò),自動、高頻次地采集更精細的數(shù)據(jù),如設(shè)備的振動、溫度、電流等參數(shù)。這使得預(yù)測性維護成為可能,MES系統(tǒng)可以基于設(shè)備實時數(shù)據(jù)模型預(yù)測潛在的故障,并在故障發(fā)生前安排維護,避免非計劃停機。同時,結(jié)合大數(shù)據(jù)分析,MES能夠處理更復(fù)雜的歷史與實時數(shù)據(jù),發(fā)現(xiàn)人眼難以察覺的工藝參數(shù)與產(chǎn)品質(zhì)量之間的隱性關(guān)聯(lián),從而優(yōu)化生產(chǎn)工藝,實現(xiàn)質(zhì)量預(yù)測。此時的MES,不再**是一個執(zhí)行和記錄系統(tǒng),而是演進為一個能夠自主學(xué)習(xí)、分析、預(yù)測并輔助決策的“智能大腦”,驅(qū)動生產(chǎn)過程向著自感知、自決策、自執(zhí)行的高度自動化與智能化方向邁進。江蘇國產(chǎn)MES實施

- 浙江優(yōu)化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 常見MES定制 2025-12-20

- 江蘇搬運AGV個性化定制需求 2025-12-20

- 浙江集成MES模塊 2025-12-20

- 江蘇搬運AGV智能物流解決方案 2025-12-20

- 品牌AGV提高生產(chǎn)效率 2025-12-20

- 浙江AGV行業(yè)解決方案 2025-12-20

- 電子儀器箱廠家直銷 2025-12-21

- 韶關(guān)白色防靜電PVC板廠 2025-12-21

- 監(jiān)控攝像頭線束解決方案 2025-12-21

- 鋁制防爆配電柜/箱選型 2025-12-21

- 北京通信設(shè)備用UL認證變壓器ODM 2025-12-21

- 數(shù)字在線鋇離子選擇性電極說明書 2025-12-21

- 泰州綠色立式磨床特征 2025-12-21

- 江蘇現(xiàn)代化空氣換熱器性能 2025-12-21

- 黃浦區(qū)選擇單燈控制器銷售廠家 2025-12-21

- 徐匯區(qū)常規(guī)雙色門頭屏市價 2025-12-21