上海國產MES

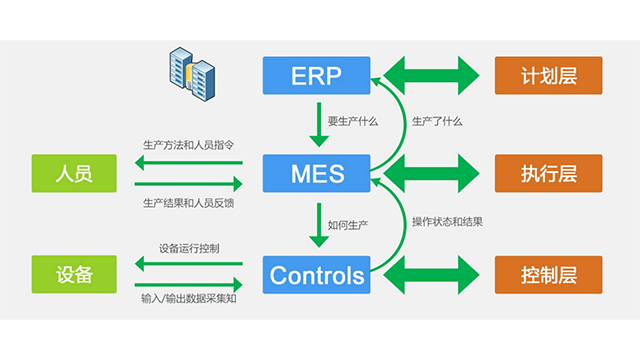

ERP主要定位于企業層面的業務管理,側重于財務、采購、銷售、庫存和宏觀計劃,其**問題是“需要生產什么?需要哪些資源?”,它處理的是以“訂單”為單位的、相對靜態的數據。而MES則定位于生產執行管理,專注于車間層的實時活動,其**問題是“如何具體生產?生產得如何?”,它處理的是以“工序”、“設備”和“人員”為單位的、動態的實時數據。一個常見的比喻是:ERP好比是企業的“參謀長”,負責制定戰略目標(生產計劃);而MES則是“**指揮官”,負責指揮**(車間資源)打贏每一場戰役(生產訂單)。二者的集成至關重要:ERP將主生產計劃下發給MES,MES則將實時的物料消耗、工時、產出數量和進度狀態反饋給ERP,從而使ERP中的庫存、成本和財務數據得以實時更新。MES的AI集成,用機器學習預測設備故障或優化排產。上海國產MES

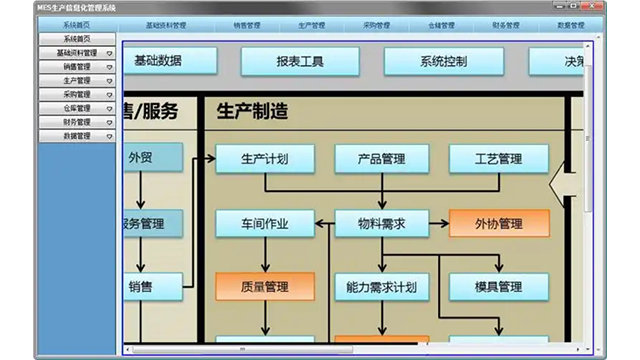

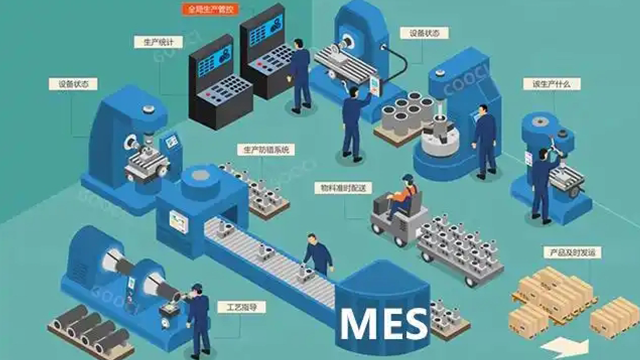

數據采集功能作為MES的“感官系統”,能夠通過自動(如PLC、傳感器、條碼掃描)或手動方式,高效收集生產過程中的數量、工時、物料消耗、設備參數等海量數據。此外,質量管理模塊通過統計過程控制(SPC)、缺陷記錄與分析等手段,在生產過程中而非**終檢驗時發現并糾正質量問題;產品跟蹤與追溯則能記錄從原材料批次到成品序列號的全流程數據,形成完整的譜系,在出現質量問題時能實現分鐘級的原因定位與召回。這些模塊協同工作,共同將傳統模糊的生產“黑箱”轉變為透明、有序、可控的現代化車間。如何挑選MES軟件通過API集成ERP、SCADA等系統實現數據互通。

MES系統具備對車間在制品與物料庫存進行精細化、實時化管理的突出特點。它通過條碼或RFID技術,實時跟蹤每一件物料、半成品和成品的身份、數量、位置和狀態。系統能夠精確掌握在制品在不同工序間的流轉情況,以及線邊倉和原材料庫的實時庫存數據。這一特點所帶來的直接優勢是***降低庫存成本與加速資金流轉。管理者可以清晰地看到生產過程中的瓶頸,減少工序間的等待和堆積,從而有效壓縮在制品數量。同時,基于精確的實時庫存數據,企業可以實現更精細的物料需求計算和準時化配送,避免物料短缺造成的停產,也杜絕了過量采購和庫存積壓,將寶貴的流動資金從倉庫中釋放出來,實現向精益生產的邁進。

MES系統通過對生產全過程的實時監控與動態調度,將生產活動從傳統的“黑箱”操作轉變為透明化、可視化的精細管理。一旦生產訂單在MES中被釋放,系統便開始對每一個生產單元進行跟蹤。它實時顯示生產進度,監控設備運行狀態(如運行、停機、故障、待料),并自動記錄生產數量(如計劃產量、合格產量、報廢產量)。當生產現場出現異常,如設備突然停機、物料短缺或質量偏差時,MES能立即發出警報,通知相關人員進行處理,并記錄異常的全過程,為后續的統計分析提供數據基礎。基于這些實時數據,MES的動態調度功能得以發揮。它可以根據實際生產進度、設備負荷和物料情況,靈活調整工單的優先級和生產順序,以應對緊急插單、設備故障等突發狀況,確保生產資源得到比較好化利用,**終保證生產任務能夠按時、按量完成。自動生成設備維護計劃與備件采購清單。

MES系統在工業自動化體系中的另一個關鍵特點是其***的垂直集成能力,它是連接企業計劃層與車間控制層的“信息橋梁”。其特點表現為,向上與ERP系統集成,接收生產計劃與物料信息;向下與PLC、DCS、機器人、SCADA等自動化控制系統集成,發送指令并采集實時數據。這種雙向、無縫的集成打破了傳統企業“信息孤島”的局面。這一特點所催生的**優勢是實現了企業上下層級的協同運作與快速響應。計劃變更可以瞬間下達至車間,車間狀態也能實時反饋至計劃部門,使得整個制造體系能夠作為一個整體,對市場變化做出敏捷反應。此外,這一集成特點也是企業邁向工業4.0和智能制造的基石,為未來實現基于CPS的數字化雙胞胎、自適應生產和預測性維護等高級應用提供了穩定、可靠的數據流和執行基礎。通過安燈系統快速響應生產線異常事件。如何挑選MES軟件

主要功能質量管理,記錄工藝參數(如溫度、壓力),實現缺陷追溯(如汽車召回時定位問題批次)。上海國產MES

盡管MES效益***,但其成功實施仍面臨諸多挑戰,包括前期投資巨大、與現有老舊系統和設備集成的復雜性、業務流程重組帶來的阻力以及需要專業人才進行運維等。因此,企業需要清晰的戰略規劃和分步實施的路線圖。展望未來,MES正朝著云化、微服務化發展,以降低部署成本和提升系統彈性;低代碼/無代碼平臺讓業務人員也能參與應用開發,提升靈活性;同時,與AI的深度結合將催生更多高級分析應用,而移動化和增強現實技術的集成,也將為車間操作人員提供更直觀、便捷的交互體驗。上海國產MES

- 浙江優化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 上海智能MES模塊 2025-12-21

- 生產MES價格對比 2025-12-21

- 浙江常見MES系統 2025-12-21

- 浙江工業MES系統 2025-12-21

- 浙江哪里MES追溯 2025-12-21

- 浙江充電AGV減少人工成本 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 閔行區挑選蒸汽壓力滅菌器報價 2025-12-21

- 廣州65W電源控制板雷擊1KV(比較低) 2025-12-21

- 機械鋼卷可以定制嗎 2025-12-21

- 品牌清洗劑常見問題 2025-12-21

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 浙江優化MES定制 2025-12-21

- 西安電力設備安裝多少錢 2025-12-21

- 上海三相自動補償式電力穩壓器廠家 2025-12-21