浙江國產MES定制

在“雙碳”目標背景下,MES系統正展現出其對能源與資源消耗進行精細化監控與管理的重要特點。通過與車間的水、電、氣等能源計量儀表集成,MES能夠以生產訂單或設備為單位,實時采集和分析能耗數據,將抽象的能源成本具體地關聯到每一件產品上。這一特點帶來的***優勢是為企業實施綠色制造和節能降碳提供了精細的數據抓手。管理者可以清晰識別出能效低下的“電老虎”設備或生產時段,并據此制定針對性的節能方案,如優化設備啟停策略、淘汰高能耗老舊設備。同時,通過對輔料(如切削液、壓縮空氣)消耗的監控,MES也能幫助企業減少資源浪費,降低生產成本和環境足跡,這不僅履行了社會責任,也構筑了新的成本競爭力。可通過SPC統計分析提升產品合格率,降低質量風險。浙江國產MES定制

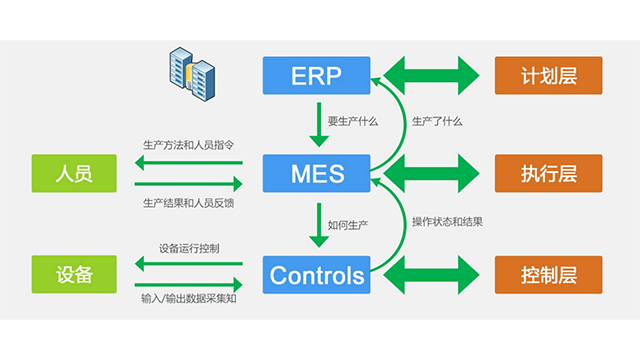

MES系統不僅*是被動地記錄信息,更具備主動指揮與控制生產過程的強大能力,這一特點使其成為車間運行的“大腦”。其特點體現在,它能夠將ERP的宏觀生產計劃分解為詳細的、可執行的工單,并精細下達到每條生產線、每臺設備乃至每個操作工位。更重要的是,MES具備動態調度的特點,能夠根據實時反饋的生產進度、設備突發故障、緊急插單或物料短缺等情況,自動或輔助人工進行生產排序的調整。這一特點帶來的**優勢是***提升生產的柔性與效率。它使生產線能夠靈活應對多變的市場需求與內部異常,確保生產資源(設備、人力)始終處于高效利用狀態,比較大限度地減少停機等待時間,從而保證訂單能夠按時、高效地交付,在激烈的市場競爭中贏得先機。

MES系統是企業車間海量數據的“匯聚池”,但其更深層次的特點在于對數據的深度挖掘與智能化分析。它能夠自動計算一系列關鍵績效指標(KPIs),其中**典型的是設備綜合效率(OEE),它能精細量化設備的可用率、性能開動率與合格品率,直觀暴露六大損失(故障、換模、空轉、速度降低、缺陷、啟動損失)。此外,生產周期、在制品庫存、物料損耗率等也都是其**監控指標。這一特點將MES從操作執行系統提升為決策支持系統,其帶來的根本性優勢是驅動企業從經驗管理邁向科學管理。管理者可以基于客觀數據,清晰地識別生產流程中的瓶頸、浪費和改善機會,從而制定出精細、高效的優化策略,為持續改善活動(如精益生產、TPM)提供了無可辯駁的數據依據,**終實現降本增效的長期目標。

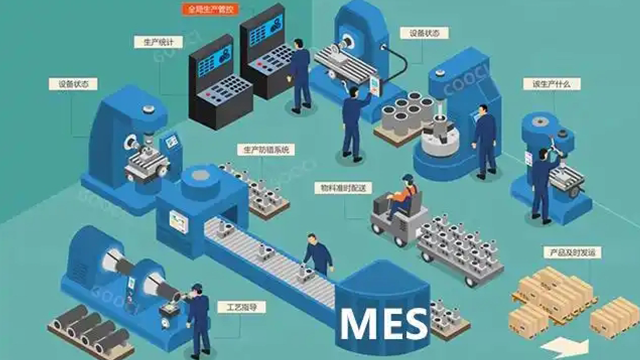

數據采集功能作為MES的“感官系統”,能夠通過自動(如PLC、傳感器、條碼掃描)或手動方式,高效收集生產過程中的數量、工時、物料消耗、設備參數等海量數據。此外,質量管理模塊通過統計過程控制(SPC)、缺陷記錄與分析等手段,在生產過程中而非**終檢驗時發現并糾正質量問題;產品跟蹤與追溯則能記錄從原材料批次到成品序列號的全流程數據,形成完整的譜系,在出現質量問題時能實現分鐘級的原因定位與召回。這些模塊協同工作,共同將傳統模糊的生產“黑箱”轉變為透明、有序、可控的現代化車間。實時計算交期偏差,自動調整生產優先級。

MES系統的***價值在于它將海量、零散的生產數據轉化為有價值的信息與知識,賦能企業進行數據驅動的科學決策與持續優化。系統自動收集的生產周期時間、設備綜合效率、產品合格率、人員績效等數據,被自動匯總并生成多維度、可視化的統計分析報表和管理看板。管理者可以基于這些真實、客觀的數據,洞察生產瓶頸、分析質量波動根源、評估團隊效率,從而做出諸如設備更新換代、工藝參數優化、生產布局調整等更具科學依據的決策。此外,通過對歷史數據的深度挖掘與分析,MES系統能夠支持企業進行持續改進活動,例如通過趨勢預測實現預測性維護,避免非計劃性停機;通過根本原因分析,長久性地消除重復發生的質量問題。MES作為連接管理層與控制層的信息橋梁,是企業實現數字化車間、邁向智能制造不可或缺的基石,為企業的長期競爭力提供了堅實的數據引擎。智能MES融合AI算法實現自主決策優化。浙江國產MES定制

實時監控設備OEE指標,優化維護策略與資源配置。浙江國產MES定制

超越基礎的單向追溯,高級MES系統具備構建深度化、多維度產品譜系的特點。它不僅能記錄物料的父子件關系,更能完整捕捉影響產品特性的“基因”信息,包括使用的具體設備及其歷史狀態、生產環境的溫濕度、操作員的資質認證信息,乃至每個工序的精確工藝參數(如扭矩、溫度曲線)。這一特點所帶來的**性優勢是實現了從“追溯發生了什么”到“理解為何發生”的質變。當出現產品早期失效等復雜問題時,工程師可以像查閱一份詳盡的“病歷”一樣,分析產品制造全生命周期的完整數據鏈,精細定位導致問題的根本原因——可能是一臺特定設備在特定時間點的微小參數漂移,或是某個環境因素的異常波動。這種深度的譜系分析能力,為提升產品可靠性和工藝穩健性提供了前所未有的洞察力。

- 馬鞍山工業電路板維修大概費用 2025-12-22

- 浙江專業AI振動噪聲診斷用途 2025-12-22

- 代理x射線管組件哪家好 2025-12-22

- 江蘇優勢玻璃纖維材料訂制價格 2025-12-22

- 徐匯區選擇路燈集中管理器銷售廠家 2025-12-22

- 現代化以太網交換機定制價格 2025-12-22

- 杭州常見電線電纜供應商 2025-12-22

- 高新區質量熱縮套管私人定做 2025-12-22

- 吉林密封電動滑臺更有性價比 2025-12-22

- 無憂以太網交換機怎么樣 2025-12-22