江蘇集成MES系統

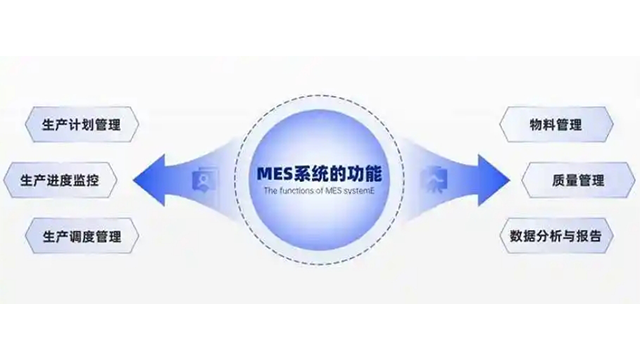

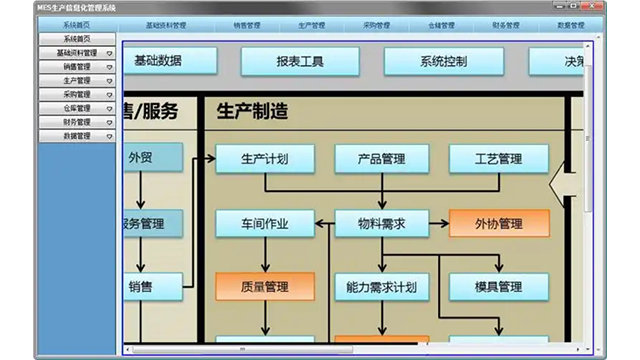

MES通過連接現場的PLC、傳感器、條碼掃描器等設備,自動、實時地采集大量生產數據,如設備狀態、產量、合格率、停機時間等。這些數據被匯聚到系統中,通過電子看板、PC端或移動端,以圖表、動畫等形式動態展示整個車間的實時運作狀況。管理者無需親臨現場,即可一目了然地掌握“哪些設備在運行、生產進度如何、是否存在瓶頸工序”。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。

融合物聯網技術實現設備預測性維護。江蘇集成MES系統

MES系統是制造車間海量數據的匯聚中心,其更深層的價值在于對這些數據進行挖掘與分析,驅動企業從依賴經驗的模糊決策轉向基于數據的科學決策。MES能夠自動計算和生成一系列關鍵績效指標(KPI),其中**經典的是設備綜合效率(OEE)。OEE通過量化設備的利用率、性能開動率和合格品率,直觀地揭示出設備損失的六大來源(如故障、換模、空轉、速度降低、缺陷和啟動損失),從而指引管理者和工程師有針對性地進行改善。此外,MES還能提供關于生產周期、在制品數量、物料損耗率、一次通過率等豐富的數據報表和多維度分析。通過這些數據看板,管理者可以清晰地洞察到生產流程中的瓶頸所在、浪費源頭以及改善機會,為持續優化生產流程、提升設備效能、降低運營成本提供了堅實的數據基礎和決策依據。江蘇集成MES系統集成條形碼/RFID技術實現物料追溯。

現代MES系統已超越車間邊界,具備與供應鏈上下游高效協同的擴展性特點。通過與企業資源計劃(ERP)、供應商關系管理(SRM)乃至客戶關系管理(CRM)系統的深度集成,MES能夠將車間的實時產能、物料消耗進度和訂單完成狀態等信息,及時共享給相關方。這一特點所帶來的***優勢是極大地提升了企業對整個供應鏈的響應速度與透明度。當客戶訂單發生變化時,企業可以基于MES提供的精確產能數據,快速給出可靠的交付承諾。同時,物料供應商也能根據實時消耗數據,更精細地安排補貨計劃,實現準時化供應。這種端到端的協同,有效減少了“牛鞭效應”,降低了整條供應鏈的庫存水平,使企業能夠作為一個整體,更敏捷地應對市場波動。

MES系統的一個基礎性特點是實現車間作業的***無紙化與強制標準化。傳統生產中依賴紙質圖紙、工藝卡片、交接單和報表的模式,不僅效率低下,且極易出錯、難以追溯。MES的特點在于,它將所有生產指令、工藝參數、SOP(標準作業程序)和物料清單都數字化,并直接推送到每個工位的終端屏幕上。操作員必須嚴格按照屏幕指引執行操作,系統會記錄每一步的確認信息。這一特點帶來的**優勢是操作的***規范性與信息的完整可追溯性。它徹底杜絕了因使用錯誤圖紙版本或憑經驗操作導致的質量事故,確保了產品制造過程的高度一致性。同時,所有操作記錄,包括操作人、時間、內容和結果,都形成完整的電子檔案,為后續的質量分析、責任界定和流程優化提供了不可篡改的數據基石。通過低代碼平臺快速定制業務流程與數據看板。

在高度自動化的制造業中,尤其是在食品、醫藥、汽車等對質量與安全有嚴苛要求的行業,MES系統提供的全流程物料與質量追溯功能至關重要。MES通過賦予每一批原材料、半成品和成品***的追溯條碼或RFID標識,在生產的每一個環節記錄其“身份信息”與“履歷數據”。這包括:使用了哪個批次的原材料、由哪臺設備在什么時間生產、經過了哪些工序、由哪位操作員完成、以及過程中的關鍵工藝參數(如溫度、壓力)和質量檢驗結果是多少。當**終產品出現質量缺陷時,通過MES系統可以迅速進行反向追溯,精細定位到問題產生的環節、批次以及受影響的所有產品,實現精細召回,比較大限度減少損失。同時,也可以進行正向追溯,查清某個問題原材料**終用到了哪些成品中。這種“來源可查、去向可追、責任可究”的完整產品譜系,不僅是滿足行業法規合規性的硬性要求,更是企業質量管理和品牌信譽的**保障。主要功能數據分析,生成報表(如良品率、能耗),輔助決策優化。江蘇部署MES數據

支持離散制造(如汽車、電子)的復雜裝配線調度優化。江蘇集成MES系統

MES系統的質量管理模塊具備將質量控制活動“嵌入”到制造流程中的特點,而非傳統的事后抽檢。其特點在于,它定義了生產全過程中的質量關鍵控制點,系統會強制或提示操作員在特定工序進行質量數據采集(如尺寸測量、外觀檢查)或工藝參數記錄,并將結果與標準范圍進行實時比對。一旦數據超差,系統可立即報警甚至自動暫停生產,防止缺陷流入下道工序。這一特點帶來的根本性優勢是推動質量管理模式從事后“檢驗”向事中“控制”和事前“預防”轉變。它通過實時攔截缺陷,大幅降低了廢品率和返工成本。同時,海量的過程質量數據為SPC統計過程控制提供了支持,有助于早期發現質量波動的趨勢,在問題大規模爆發前即采取糾正措施,從根源上提升產品質量水平。江蘇集成MES系統

- 馬鞍山工業電路板維修大概費用 2025-12-22

- 浙江專業AI振動噪聲診斷用途 2025-12-22

- 代理x射線管組件哪家好 2025-12-22

- 江蘇優勢玻璃纖維材料訂制價格 2025-12-22

- 徐匯區選擇路燈集中管理器銷售廠家 2025-12-22

- 現代化以太網交換機定制價格 2025-12-22

- 杭州常見電線電纜供應商 2025-12-22

- 高新區質量熱縮套管私人定做 2025-12-22

- 吉林密封電動滑臺更有性價比 2025-12-22

- 無憂以太網交換機怎么樣 2025-12-22