-

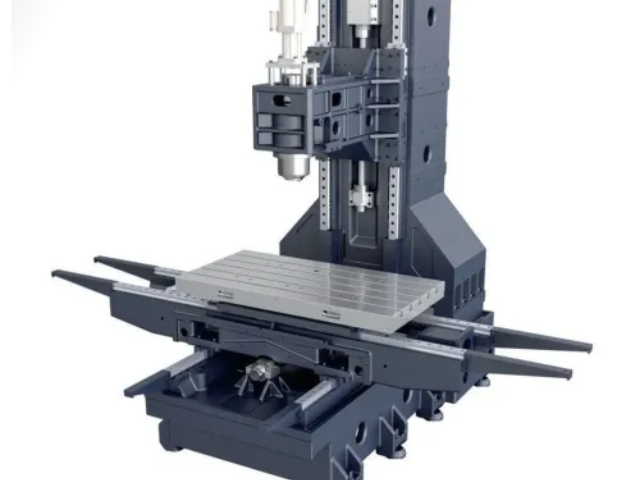

河北豎套箱式 臥式加工中心

河北豎套箱式 臥式加工中心主要部件升級:主軸與擺頭的自主突破頭部企業加速主要部件自主研發,構建臥式加工中心技術壁壘。日發精機自主開發的新一代主軸系列,采用陶瓷混合軸承與一體化冷卻結構,轉速達 36000r/min,壽命較進口主軸提升 30%,成本降低 45%。配套的擺動頭通過高精度齒輪...

2025-12-23 -

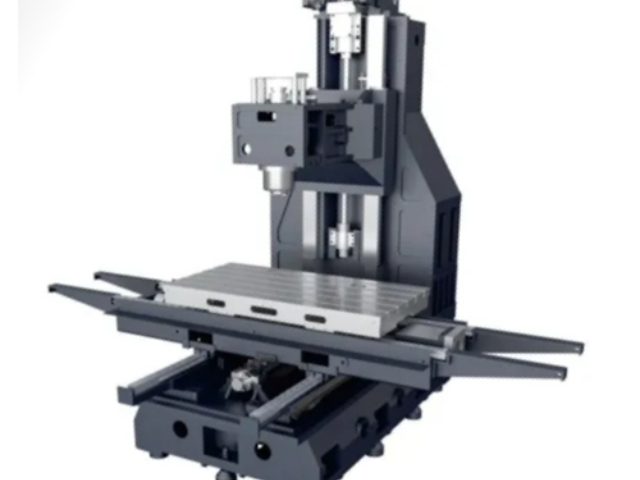

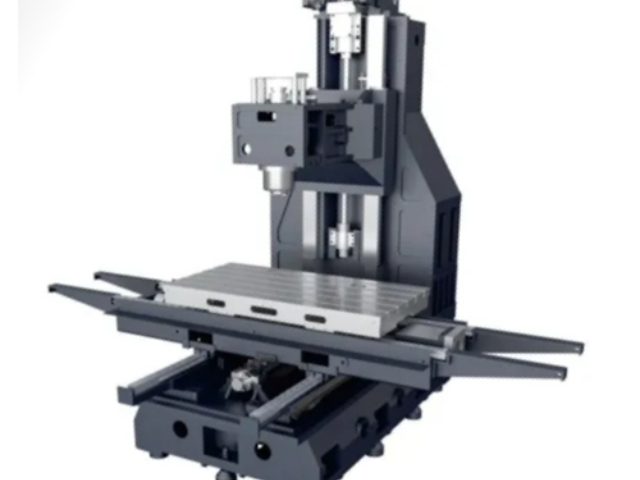

立式 龍門加工中心節能環保型

立式 龍門加工中心節能環保型產需協同:制造端與需求端的深度融合“供給方 + 需求方” 協同模式加速龍門設備技術落地,格力與鴻圖的合作堪稱典范。雙方通過技術協同、數據共享整合產業鏈資源,針對汽車精密制造需求定向研發設備,將新品從實驗室到量產的周期縮短 6 個月。在一體化壓鑄工藝攻關中,格力...

2025-12-23 -

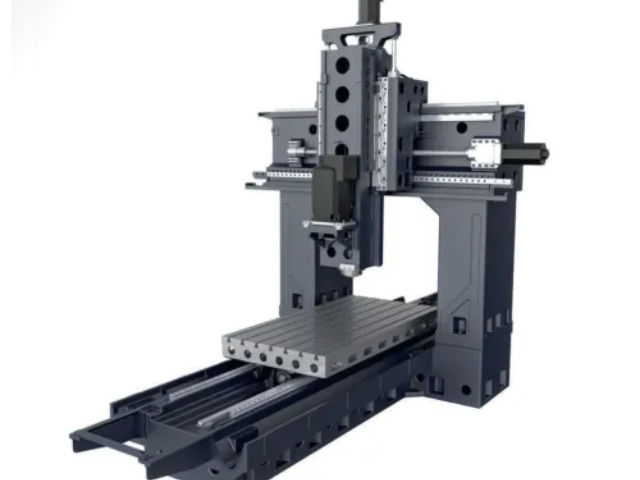

廣東定制化 龍門加工中心高效

廣東定制化 龍門加工中心高效國產龍門加工中心已實現從技術突圍到全球領跑的跨越式發展,高速雙五軸龍門加工中心憑借一體式鑄造龍門結構與直驅技術,將XYZ軸快移速度推至120m/min,加速度達1.1G,配合自研精密直驅AC擺頭與雙軸雙梁防碰撞系統,一次裝夾即可完成新能源汽車一體化壓鑄件六面體...

2025-12-23 -

內蒙古雙絲桿同動 臥式加工中心無齒輪電主軸特性

內蒙古雙絲桿同動 臥式加工中心無齒輪電主軸特性熱管理技術:精度穩定的底層保障熱對稱設計與智能補償技術解決臥式加工中心精度漂移難題。主流高級機型采用主軸中心出水、滾珠絲杠內冷與溫控熱交換系統,構建全維度熱管理體系。四川普什寧江研發的 800mm 精密機型,通過熱位移自動補償算法,實時修正環境溫度波動帶來的誤...

2025-12-23 -

山西全自動 龍門加工中心精密模具

山西全自動 龍門加工中心精密模具未來圖景:智能互聯的產業形態龍門加工中心正朝著 “全域智能互聯” 演進,勾勒未來制造藍圖。技術層面,AI 與大數據的深度融合將實現 “自主決策加工”—— 設備可根據原材料特性自動調整工藝參數,加工精度偏差實時補償;生態層面,“設備 - 工廠 - 供應鏈” 的云...

2025-12-23 -

廣東節能環保型 龍門加工中心汽車模具

廣東節能環保型 龍門加工中心汽車模具產需協同:制造端與需求端的深度融合“供給方 + 需求方” 協同模式加速龍門設備技術落地,格力與鴻圖的合作堪稱典范。雙方通過技術協同、數據共享整合產業鏈資源,針對汽車精密制造需求定向研發設備,將新品從實驗室到量產的周期縮短 6 個月。在一體化壓鑄工藝攻關中,格力...

2025-12-22 -

汽車模具 龍門加工中心高效

汽車模具 龍門加工中心高效軌道交通適配:重型部件的加工突破龍門加工中心正深度滲透軌道交通裝備制造領域,解決大型部件加工難題。根據應用場景劃分,其可加工傳動齒輪、減震彈簧等關鍵部件,保障軌道裝備的耐用性與安全性。針對軌道交通部件的重型特性,喬那科推出定制化機型,采用加寬床身與增強型導軌,...

2025-12-22 -

天津橋式龍門加工中心軌道交通配件

天津橋式龍門加工中心軌道交通配件直線驅動技術:高速加工的動力革新直線電機驅動技術正重塑龍門設備的速度邊界,打破傳統滾珠絲杠的性能局限。巨岡 GE6030L 采用高性能直線電機直接驅動方案,X/Y 軸快速移動速度達 60m/min,搭配分辨率 0.01μm 的高精度光柵尺反饋系統,定位精度較傳...

2025-12-22 -

天津臥式 龍門加工中心數控

天津臥式 龍門加工中心數控超大跨度:極限加工的場景突破超大跨度龍門加工中心填補了重型裝備制造空白。拓璞全球 8×35 米加工范圍機型,空間定位精度達 0.04mm/m2,可適配航天器殼體、船舶部件等超大型零件加工。這種極限加工能力打破了國外對重型龍門設備的壟斷,使國內企業無需依賴進口即...

2025-12-22 -

山西重型 龍門加工中心定制化

山西重型 龍門加工中心定制化數字孿生:虛擬調試的效率數字孿生技術的深度應用正在重構龍門設備的生產與運維流程。2025 年行業 70% 帶領企業已完成虛擬調試系統部署,通過構建設備全生命周期數字模型,實現加工參數預優化、故障模擬診斷等功能。格力在珠海三溪智慧產業園搭建的 “機床數字孿生平臺...

2025-12-22 -

能源裝備 龍門加工中心五軸聯動

能源裝備 龍門加工中心五軸聯動結構剛性優化:“箱中箱” 設計的穩定性結構創新成為提升龍門加工中心剛性的主要路徑,濟南二機床的設計方案樹立行業榜樣。其 XHBSV2516×27i 雙五軸機型采用 “箱中箱” 滑枕結構與金字塔型上輕下重設計,通過有限元分析優化筋板布局,底座采用倒 W 型復合筋...

2025-12-22 -

湖南高精度分度工作臺 臥式加工中心零件加工案例

湖南高精度分度工作臺 臥式加工中心零件加工案例重型設備國產化:8 米級加工的自主突破國產重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產化,“主軸 - 導軌 - 伺服” 系統自主研發,比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的...

2025-12-21 -

北京動柱式結構 臥式加工中心上門安裝服務

北京動柱式結構 臥式加工中心上門安裝服務綠色制造升級:全生命周期的環保賦能臥式加工中心從設計到運維實現全生命周期綠色化。在生產端,采用輕量化設計與再生材料,設備制造階段能耗降低 25%;在運行端,標配變頻主軸與節能伺服系統,單位加工能耗較傳統機型下降 30%。山東大漢等企業通過裝配工藝優化實現 “零...

2025-12-21 -

湖北移動立柱型 臥式加工中心自動送料適配性

湖北移動立柱型 臥式加工中心自動送料適配性切削液替代技術:綠色加工的深度進化環保技術升級推動臥式加工中心實現 “無液加工”,低溫冷風系統成新標配。某企業推出的綠色臥式加工中心集成低溫冷風發生裝置,通過 - 30℃冷風直達切削區,配合納米涂層刀具,在鋁合金零件加工中完全替代切削液,廢液排放量降為零。在汽...

2025-12-21 -

內蒙古智能化 龍門加工中心橋式

內蒙古智能化 龍門加工中心橋式人才攻堅:技術突破的主要保障高級人才短缺成為行業發展關鍵瓶頸,企業與高校共建培養體系破局。廣東建立 “數控裝備產業學院”,創世紀、拓璞等企業參與課程設計,開設五軸編程、設備調試等實操課程,年培養專業人才超 2000 人。科德數控聯合清華大學設立博士后工作站,聚...

2025-12-21 -

北京精密模具 龍門加工中心

北京精密模具 龍門加工中心銑頭功能升級:“點睛之筆” 的柔性突破銑頭的創新研發賦予龍門加工中心 “全能加工” 能力,成為技術升級的關鍵落點。主流高級機型搭載的雙擺頭銑頭可實現五軸聯動,45 度銑頭輕松完成立臥轉換,搭配大容量刀庫使設備既能承擔重型框架粗加工,又能完成精密模具曲面精加工,...

2025-12-21 -

北京大型箱體件 臥式加工中心可伸縮主軸參數

北京大型箱體件 臥式加工中心可伸縮主軸參數深腔加工突破:倒 T 式結構的剛性結構創新解決深腔零件加工難題,山東大漢 HMC800S 機型樹立行業榜樣。該設備采用 15.5 噸整體鑄造倒 T 式底座,相較傳統立柱結構抗扭剛度提升 40%,振動抑制水平控制在 3μm 內,搭配 800×800mm 高承載工...

2025-12-21 -

內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節

內蒙古U 軸鏜孔附件 臥式加工中心液壓卡盤壓力調節產業集群升級:滕州模式的全鏈協同山東滕州形成高級裝備產業集群,為臥式加工中心創新提供生態支撐。以清巒福興集團為主要,當地聚集 60 余家上下游企業,形成從鑄造、精密零件到整機裝配的全鏈條布局,年產能突破 2000 臺立臥式加工中心。集群內企業共享 15 萬㎡數...

2025-12-21 -

河南多托盤系統 臥式加工中心直線導軌潤滑周期

河南多托盤系統 臥式加工中心直線導軌潤滑周期深腔加工突破:倒 T 式結構的剛性結構創新解決深腔零件加工難題,山東大漢 HMC800S 機型樹立行業榜樣。該設備采用 15.5 噸整體鑄造倒 T 式底座,相較傳統立柱結構抗扭剛度提升 40%,振動抑制水平控制在 3μm 內,搭配 800×800mm 高承載工...

2025-12-21 -

內蒙古固定立柱型 臥式加工中心液壓卡盤規格

內蒙古固定立柱型 臥式加工中心液壓卡盤規格航空航天定制:復材與金屬的全能加工面向航空航天領域,定制化臥式五軸加工中心實現多材料加工全覆蓋。日發航空裝備布局的非標臥式五軸機型,可兼顧鈦合金金屬件與碳纖維復合材料加工,配備 40000r/min 高速電主軸與超聲輔助系統,鈦合金零件表面粗糙度達 Ra0.4...

2025-12-21 -

臥式加工中心無齒輪電主軸特性

臥式加工中心無齒輪電主軸特性經濟型產品創新:模塊化設計降本增效針對中端市場需求,模塊化設計的經濟型臥式加工中心成為新增長點。日發精機麥創姆公司推出的 DOCK 系列,通過模塊化配置實現五軸復合機床本地化生產,技術指標國內同類產品,價格較進口設備低 40%。該機型可靈活搭配不同行程主軸與轉...

2025-12-21 -

雙交換工作臺 臥式加工中心直線導軌潤滑周期

雙交換工作臺 臥式加工中心直線導軌潤滑周期重型設備國產化:8 米級加工的自主突破國產重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產化,“主軸 - 導軌 - 伺服” 系統自主研發,比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的...

2025-12-21 -

湖北精密模具 龍門加工中心高速高精

湖北精密模具 龍門加工中心高速高精雙主軸協同:一體化壓鑄的效率倍增器雙主軸技術成為龍門加工中心適配新能源汽車需求的主要突破,格力新品樹立行業榜樣。其高速雙五軸龍門加工中心采用雙橫梁雙電主軸結構,通過雙軸雙梁智能防碰撞技術解決多軸協同安全難題,可同時對一體化壓鑄件進行雙面加工,較傳統單主軸設備效...

2025-12-21 -

湖北高精度 龍門加工中心大行程

湖北高精度 龍門加工中心大行程超高速突破:效率的產業實踐超高速機型的推出正在重塑制造業生產節奏。拓璞超高速五軸龍門加工中心將快移速度提升至 120m/min,加速度達 15m/s2,較行業主流水平翻倍。在 SUV 后地板加工場景中,單件加工周期從 1320 秒縮短至 650 秒,效率提升 ...

2025-12-21 -

北京大跨距設計 臥式加工中心批量加工效率

北京大跨距設計 臥式加工中心批量加工效率鑄造工藝升級:一體化床身的剛性根基高級鑄造工藝為臥式加工中心提供性能保障,龍馬控股的大型鑄件技術。其采用樹脂砂造型與真空澆注工藝生產的臥式加工中心床身,通過三次人工時效與振動時效消除內應力,抗拉強度達 300MPa 以上。一體化鑄造的床身取消拼接結構,配合米字...

2025-12-21 -

河南動柱式結構 臥式加工中心多軸聯動編程技巧

河南動柱式結構 臥式加工中心多軸聯動編程技巧人形機器人適配:主要部件的加工專屬方案瞄準人形機器人產業風口,臥式加工中心推出定制化解決方案。紐威數控研發的機型聚焦諧波減速器(剛輪、端蓋)、空心杯電機殼體等主要零件加工,通過高精度主軸與夾具設計,實現行星滾柱絲杠螺母的精密銑削,定位誤差控制在 0.002mm...

2025-12-21 -

北京高剛性 龍門加工中心高效

北京高剛性 龍門加工中心高效國際認證突破:高級市場的 “通行證” 獲取國產龍門設備通過國際認證,加速進軍全球高級市場。格力高速雙五軸機型斬獲日內瓦國際發明展金獎,成為較早獲此殊榮的中國機床企業,并通過 CE、TUV 認證進入歐洲市場。在慕尼博會上,其加工的航空零件精度超越 DIN 標準,...

2025-12-21 -

無齒輪電主軸 臥式加工中心批量加工效率

無齒輪電主軸 臥式加工中心批量加工效率高級數控系統:從跟跑到領跑的智能跨越國產數控系統實現臥式加工中心 “大腦” 的技術突圍,華中數控 “華中 10 型” 展現代際優勢。該系統集成 AI 芯片與行業大模型,構建 “感知 - 學習 - 決策 - 控制” 全閉環,在航空發動機葉片加工中,通過虛擬仿真與...

2025-12-21 -

廣東定梁動柱龍門加工中心高效

廣東定梁動柱龍門加工中心高效重型智能裝備:關鍵部件的全鏈國產化重型龍門加工中心實現主要部件 100% 國產化,武重集團樹立榜樣。其智能重型立式銑車加工中心搭載自主研發的 “主軸 - 導軌 - 伺服” 系統,關鍵部件故障率從 15% 降至 3%,比較大加工直徑達 8 米,滿足冶金、能源領域...

2025-12-21 -

內蒙古高速高精龍門加工中心重切削

內蒙古高速高精龍門加工中心重切削運維體系升級:預測性維護的成本控制預測性維護技術的應用,大幅降低龍門設備的運維成本與停機損失。基于工業互聯網平臺,設備可通過振動數據分析主軸與絲杠的磨損狀態,通過溫度變化預判軸承壽命,故障預警準確率達 95%。創世紀構建的遠程運維平臺,整合全國 500 余家客...

2025-12-21