-

吉林1000度高溫電爐

吉林1000度高溫電爐高溫電爐在生物醫用材料制備中的應用為醫學領域帶來新突破。生物醫用材料需要具備良好的生物相容性、力學性能和穩定性。高溫電爐用于制備陶瓷基生物醫用材料,如羥基磷灰石陶瓷,通過精確控制高溫燒結過程中的溫度和氣氛,能夠調控材料的晶體結構和孔隙率,使其更接近人體骨骼的成分和結構,提高材料的生物活性和骨傳導性。此外,在金屬生物醫用材料的表面改性處理中,高溫電爐配合特殊工藝,可在金屬表面形成具有生物活性的涂層,改善材料的生物相容性,為生物醫用材料的研發和臨床應用提供了重要的技術手段。高溫電爐在電子元件封裝中用于焊料熔融與芯片鍵合工藝。吉林1000度高溫電爐高溫電爐的日常維護對于保證其正常運行和延長使用壽命至...

-

1000度高溫電爐規格

1000度高溫電爐規格高溫電爐的自適應溫控算法優化:針對不同物料在加熱過程中熱物性參數變化的難題,自適應溫控算法應運而生。該算法通過內置傳感器實時監測物料的溫度、重量、熱輻射強度等數據,結合預設的材料特性模型,動態調整溫控參數。例如,在金屬合金熔煉過程中,隨著金屬的熔化,其比熱容和熱導率發生變化,算法自動修正加熱功率和升溫速率,確保溫度準確控制。與傳統 PID 控制相比,自適應溫控算法將溫度控制精度提升至 ±1℃,減少因溫度波動導致的物料質量不穩定問題,尤其適用于對溫度敏感的材料加工。高溫電爐的爐膛內可安裝旋轉托盤,實現樣品均勻受熱。1000度高溫電爐規格高溫電爐與機器學習的融合為工藝優化開辟新路徑。傳統的工藝參數...

-

1700度高溫電爐供應商

1700度高溫電爐供應商高溫電爐的安裝和調試是確保其正常運行的關鍵步驟。在安裝前,需要選擇合適的安裝場地,要求場地通風良好、干燥,遠離水源和易燃易爆物品,且地面平整、堅固,能夠承受電爐的重量。安裝過程中,嚴格按照安裝說明書進行操作,正確連接電氣線路、氣體管路(如需氣氛控制)等部件,并確保連接牢固、密封良好,防止出現漏電、漏氣等安全隱患。安裝完成后,進行全方面的調試工作,首先檢查電氣系統是否正常,測試溫控系統的準確性和穩定性,設置不同的溫度程序,觀察電爐是否能夠按照設定要求準確升溫、保溫和降溫。同時,對氣氛控制系統(如有)進行調試,檢查氣體流量、壓力是否符合要求,爐內氣氛是否能夠穩定控制在設定范圍內。只有經過嚴格的安裝...

-

江蘇高溫電爐訂制

江蘇高溫電爐訂制高溫電爐在金屬材料處理領域發揮著關鍵作用。在金屬退火工藝中,將金屬工件放入高溫電爐內,緩慢加熱至適當溫度并保持一定時間,隨后進行緩慢冷卻,這一過程能夠消除金屬內部的殘余應力,改善金屬的組織結構,提高其塑性和韌性,降低硬度,使金屬更易于加工成型。對于金屬淬火工藝,高溫電爐則將金屬加熱到臨界溫度以上,保溫后迅速冷卻,使金屬獲得高硬度和強度高的馬氏體組織,明顯提升金屬的耐磨性和強度。此外,高溫電爐還用于金屬的滲碳、氮化等表面處理工藝,通過在高溫環境下使活性原子滲入金屬表面,改變金屬表面的化學成分和組織結構,賦予金屬特殊的性能,如高硬度、高耐磨性和良好的耐腐蝕性等,滿足不同工業領域對金屬材料性能的多樣...

-

新疆高溫電爐報價

新疆高溫電爐報價高溫電爐的耐火材料選擇與維護策略密切相關。除了常見的剛玉、莫來石等耐火材料,針對不同的使用場景和工藝要求,還需考慮材料的抗侵蝕性、熱導率和熱膨脹系數等性能。例如,在處理含有腐蝕性氣體的物料時,需選用耐酸堿腐蝕的碳化硅或氮化硅耐火材料;對于快速升溫、降溫的工藝,應選擇熱膨脹系數小、抗熱震性能優異的材料。在維護方面,耐火材料的壽命受使用頻率、溫度波動等因素影響,定期檢查耐火材料的裂紋、剝落情況,及時修補或更換受損部位,能夠有效防止熱量泄漏和物料滲漏,保障高溫電爐的穩定運行和操作人員的安全。實驗室使用高溫電爐時,需確保通風系統正常運行以排出有害氣體。新疆高溫電爐報價高溫電爐的快速拆裝維護結構設計:傳...

-

新疆節能高溫電爐

新疆節能高溫電爐高溫電爐在新能源汽車電池回收領域具有重要應用前景。隨著新能源汽車的普及,退役電池數量逐年增加,高溫電爐可用于電池材料的再生處理。將退役電池進行拆解預處理后,放入高溫電爐中,在特定溫度和氣氛條件下,使電池中的金屬元素(如鋰、鈷、鎳等)以氧化物或合金的形式分離出來。通過精確控制電爐溫度,可實現不同金屬元素的分步提取,提高回收效率和純度。回收的金屬材料可重新用于電池生產,降低對原生礦產資源的依賴,同時減少電池廢棄物對環境的污染,推動新能源汽車產業的可持續發展,形成資源循環利用的閉環產業鏈。高溫電爐的爐膛內可安裝氣體流量計,實現保護氣氛準確控制。新疆節能高溫電爐在陶瓷材料制備過程中,高溫電爐不可或缺。...

-

內蒙古高溫電爐定制

內蒙古高溫電爐定制高溫電爐的多爐聯動協同控制策略:大規模工業生產中,多臺高溫電爐協同作業需求日益增加。多爐聯動協同控制策略通過工業總線將多臺電爐連接,構建統一的控制系統。根據生產工藝要求,系統自動分配各臺電爐的任務,如物料預熱、高溫處理、快速冷卻等工序分別由不同電爐承擔,并精確控制物料在各電爐間的傳輸時間和順序。在汽車零部件熱處理生產線,通過多爐聯動,可實現從淬火、回火到表面處理的連續化生產,生產效率提升 50% 以上,同時保證產品質量的一致性,降低人工干預帶來的誤差和風險。高溫電爐的超溫保護功能,讓使用過程更加安全放心。內蒙古高溫電爐定制高溫電爐的能耗問題是工業生產和科研應用中需要關注的重點。電爐的能耗主要取...

-

海南升降高溫電爐

海南升降高溫電爐高溫電爐的動態壓力調控技術為特殊材料合成創造條件。在超硬材料合成領域,如人造金剛石的制備,需要高溫高壓環境,傳統的靜態壓力設備難以滿足復雜工藝需求。動態壓力調控技術通過液壓系統與溫控系統聯動,在電爐升溫過程中,根據材料合成階段實時調整壓力。例如,在金剛石晶種生長初期,緩慢增加壓力至 5 - 6GPa,同時將溫度升至 1400 - 1600℃,隨著晶體生長,動態調整壓力和溫度曲線,促進晶體均勻生長。該技術使金剛石的合成效率提高 20%,且晶體純度和尺寸一致性得到明顯提升,拓展了高溫電爐在超硬材料制備領域的應用深度。即使長期使用不停爐,高溫電爐的外殼溫度也較低。海南升降高溫電爐高溫電爐的安裝和調試...

-

河北箱式高溫電爐

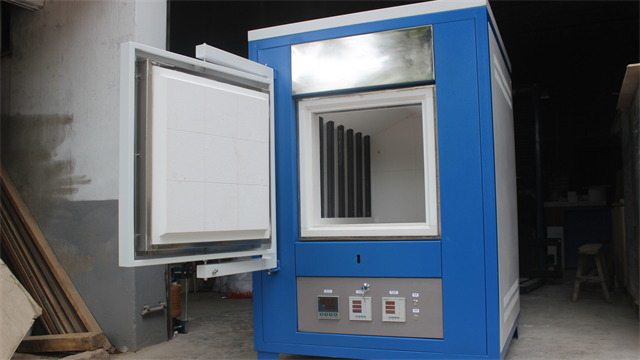

河北箱式高溫電爐不同類型的高溫電爐適用于不同的溫度范圍和應用場景。箱式高溫電爐結構簡單,操作方便,通常適用于實驗室和小型生產車間,其溫度范圍一般在 500 - 1800℃,可用于材料的簡單燒結、退火等工藝。管式高溫電爐具有獨特的管狀爐膛,能夠在爐內形成均勻的溫度場,且便于控制氣氛,適用于對氣氛敏感的材料實驗和生產,如金屬的還原反應、粉末冶金等,溫度范圍可達 1200 - 1800℃。井式高溫電爐的爐膛呈井狀,垂直安裝,適合對長軸類零件進行熱處理,如軸類零件的淬火、回火等,其溫度范圍根據具體型號有所不同,一般在 600 - 1300℃。真空高溫電爐則能夠在真空環境下工作,避免材料在高溫下與空氣中的氧氣等成分發生...

-

箱式高溫電爐生產商

箱式高溫電爐生產商高溫電爐與機器學習的融合為工藝優化開辟新路徑。傳統的工藝參數調整依賴人工經驗和反復試錯,效率較低。通過在高溫電爐中部署傳感器網絡,實時采集溫度、壓力、氣氛濃度等數據,并將數據輸入機器學習模型。例如,利用神經網絡算法對大量歷史數據進行學習,建立工藝參數與產品質量的映射關系,模型可根據輸入的物料特性,自動推薦的升溫曲線、保溫時間和氣氛配比。在鋰電池正極材料制備中,該技術能將材料的容量保持率預測誤差控制在 3% 以內,減少實驗次數,縮短研發周期,同時降低能源消耗和原材料浪費,實現高溫電爐工藝的智能化升級。粉末冶金行業借助高溫電爐,實現材料的精密加工。箱式高溫電爐生產商高溫電爐的歷史演進與技術革新:高...

-

青海高溫電爐廠家

青海高溫電爐廠家高溫電爐的安全性設計至關重要。為防止操作人員被高溫燙傷,電爐外部通常配備隔熱層和防護外殼,并設置有警示標識,提醒人員注意高溫危險。在電氣安全方面,電爐配備了完善的接地保護裝置和漏電保護系統,一旦發生漏電情況,漏電保護器會迅速切斷電源,避免人員觸電事故的發生。此外,高溫電爐還設有超溫報警裝置,當爐內溫度超過設定的安全范圍時,報警系統會立即發出聲光報警信號,同時自動切斷加熱電源,防止因溫度失控引發火災或設備損壞等嚴重后果。一些高溫電爐還具備緊急制動功能,在遇到突發情況時,操作人員可通過緊急制動按鈕迅速停止電爐運行,進一步保障人員和設備的安全。管式結構的高溫電爐,使物料受熱集中且均勻。青海高溫電爐廠...

-

貴州箱式電阻高高溫電爐

貴州箱式電阻高高溫電爐高溫電爐的模塊化設計理念正逐漸成為行業發展新趨勢。傳統高溫電爐往往采用整體式結構,維修和升級時需對整機進行拆解,耗時耗力。而模塊化設計將電爐拆解為加熱模塊、溫控模塊、爐體模塊等單獨單元。例如,加熱模塊可根據不同溫度需求快速更換硅碳棒、硅鉬棒等發熱組件;溫控模塊采用標準化接口,便于升級為更先進的智能控制系統。這種設計不僅降低了設備維護成本,還能根據工藝需求靈活組合模塊,如在陶瓷制備中,可增加氣氛控制模塊實現還原燒結,在金屬熱處理時,更換大功率加熱模塊滿足快速升溫要求,極大提升了高溫電爐的通用性和適應性。高溫電爐可配備集煙罩,有效收集處理高溫煙氣。貴州箱式電阻高高溫電爐高溫電爐在核工業領域的應用有...

-

內蒙古升降式高溫電爐

內蒙古升降式高溫電爐高溫電爐的動態壓力調控技術為特殊材料合成創造條件。在超硬材料合成領域,如人造金剛石的制備,需要高溫高壓環境,傳統的靜態壓力設備難以滿足復雜工藝需求。動態壓力調控技術通過液壓系統與溫控系統聯動,在電爐升溫過程中,根據材料合成階段實時調整壓力。例如,在金剛石晶種生長初期,緩慢增加壓力至 5 - 6GPa,同時將溫度升至 1400 - 1600℃,隨著晶體生長,動態調整壓力和溫度曲線,促進晶體均勻生長。該技術使金剛石的合成效率提高 20%,且晶體純度和尺寸一致性得到明顯提升,拓展了高溫電爐在超硬材料制備領域的應用深度。采用先進的控溫技術,高溫電爐能準確維持設定溫度。內蒙古升降式高溫電爐高溫電爐在食品...

-

江蘇硅鉬棒高溫電爐

江蘇硅鉬棒高溫電爐高溫電爐在航空航天材料研發中的應用至關重要。航空航天領域對材料的性能要求極高,需要材料具備強度高、耐高溫、低密度等特性。高溫電爐用于制備和處理航空航天用的高溫合金、復合材料等。例如,在高溫合金的熱處理過程中,通過精確控制加熱溫度、保溫時間和冷卻速率,能夠優化合金的組織結構,提高其高溫強度和抗氧化性能;在復合材料的固化成型過程中,高溫電爐提供穩定的高溫環境,確保樹脂基體充分固化,增強復合材料的整體性能,為航空航天飛行器的安全和性能提升提供可靠的材料保障。特種材料制造,高溫電爐是實現特殊工藝要求的關鍵設備。江蘇硅鉬棒高溫電爐在陶瓷材料制備過程中,高溫電爐不可或缺。陶瓷坯體在高溫電爐中經過燒結過程,...

-

節能高溫電爐生產廠家

節能高溫電爐生產廠家高溫電爐的故障診斷與快速修復機制是保障生產連續性的重要環節。常見的故障包括發熱元件損壞、溫控系統失靈、氣氛控制系統漏氣等。當發熱元件出現故障時,可通過測量電阻值、觀察發熱狀態等方法判斷故障點;溫控系統故障時,需檢查傳感器信號傳輸、溫控儀表參數設置等是否正常。為實現快速修復,企業應建立完善的備件庫存管理制度,儲備常用的發熱元件、傳感器等配件,并對操作人員進行定期的故障診斷與維修培訓,使其能夠快速定位故障并進行修復,減少設備停機時間,降低生產損失。高溫電爐通過電阻加熱或電弧加熱實現1000℃至3000℃的高溫環境,適用于金屬熔煉與陶瓷燒結。節能高溫電爐生產廠家高溫電爐的熱輻射特性對物料加熱過程有著...

-

箱式高溫電爐供應商

箱式高溫電爐供應商在陶瓷材料制備過程中,高溫電爐不可或缺。陶瓷坯體在高溫電爐中經過燒結過程,顆粒之間發生物理和化學變化,通過原子擴散、晶粒長大等機制,使坯體逐漸致密化,強度和硬度大幅提高,終形成具有特定性能的陶瓷制品。不同類型的陶瓷對燒結溫度和氣氛要求各異,如氧化鋁陶瓷通常需要在 1600 - 1800℃的高溫下燒結,以促進氧化鋁晶粒的充分生長和致密化;而一些特種功能陶瓷,如超導陶瓷、半導體陶瓷等,不僅對溫度有嚴格要求,還需要在特定的氣氛環境(如還原氣氛、真空等)下燒結,以保證其特殊性能的形成。高溫電爐憑借其精確的溫度控制和多樣化的氣氛調節功能,為陶瓷材料的研發和生產提供了有力保障,推動了陶瓷材料在電子、航空航...

-

山東升降式高溫電爐

山東升降式高溫電爐高溫電爐的全生命周期成本分析:企業在選擇高溫電爐時,需綜合考量設備的全生命周期成本。初期采購成本受設備規格、溫控精度和附加功能影響,如具備真空與氣氛控制功能的電爐價格比普通型號高出 40%-60%。運行成本方面,電費占比達 70% 以上,以一臺 1200℃箱式電爐為例,每日 8 小時運行耗電約 120 千瓦時,優化溫控算法可降低 15%-20% 能耗。維護成本涵蓋發熱元件更換、爐襯修補和控制系統校準,其中硅鉬棒使用壽命約 1-2 年,單次更換成本在 5000-15000 元不等。通過成本模型分析,選擇高性價比設備并制定科學維護計劃,可使整體成本降低 25% 以上。高溫電爐的創新設計,推動了相關...

-

青海高溫電爐制造商

青海高溫電爐制造商高溫電爐的耐火材料選擇與維護策略密切相關。除了常見的剛玉、莫來石等耐火材料,針對不同的使用場景和工藝要求,還需考慮材料的抗侵蝕性、熱導率和熱膨脹系數等性能。例如,在處理含有腐蝕性氣體的物料時,需選用耐酸堿腐蝕的碳化硅或氮化硅耐火材料;對于快速升溫、降溫的工藝,應選擇熱膨脹系數小、抗熱震性能優異的材料。在維護方面,耐火材料的壽命受使用頻率、溫度波動等因素影響,定期檢查耐火材料的裂紋、剝落情況,及時修補或更換受損部位,能夠有效防止熱量泄漏和物料滲漏,保障高溫電爐的穩定運行和操作人員的安全。采用先進的控溫技術,高溫電爐能準確維持設定溫度。青海高溫電爐制造商高溫電爐的動態壓力調控技術為特殊材料合成創造...

-

廣西工業高溫電爐

廣西工業高溫電爐高溫電爐的安全性設計至關重要。為防止操作人員被高溫燙傷,電爐外部通常配備隔熱層和防護外殼,并設置有警示標識,提醒人員注意高溫危險。在電氣安全方面,電爐配備了完善的接地保護裝置和漏電保護系統,一旦發生漏電情況,漏電保護器會迅速切斷電源,避免人員觸電事故的發生。此外,高溫電爐還設有超溫報警裝置,當爐內溫度超過設定的安全范圍時,報警系統會立即發出聲光報警信號,同時自動切斷加熱電源,防止因溫度失控引發火災或設備損壞等嚴重后果。一些高溫電爐還具備緊急制動功能,在遇到突發情況時,操作人員可通過緊急制動按鈕迅速停止電爐運行,進一步保障人員和設備的安全。高溫電爐的爐門開啟方式獨特,操作便利且安全。廣西工業高溫...

-

江蘇高溫電爐生產商

江蘇高溫電爐生產商高溫電爐的低溫余熱驅動制冷系統集成:高溫電爐運行過程中產生的大量低溫余熱(100℃ - 300℃)可通過吸收式制冷技術實現再利用。將低溫余熱驅動的吸收式制冷系統與高溫電爐集成,利用余熱產生的熱能驅動制冷循環,制取低溫冷媒。制取的冷媒可用于冷卻電爐的電子控制系統、發熱元件等關鍵部件,降低設備運行溫度,提高設備穩定性;也可應用于廠區的空調系統或物料冷卻環節,實現能源的梯級利用。相比傳統電制冷方式,低溫余熱驅動制冷系統可減少 30% - 40% 的電能消耗,降低企業的能源成本,同時減少碳排放,符合可持續發展理念。高溫電爐的爐膛內可安裝旋轉托盤,實現樣品均勻受熱。江蘇高溫電爐生產商高溫電爐在新能源材料...

-

四川硅鉬棒高溫電爐

四川硅鉬棒高溫電爐高溫電爐在食品工業的特殊應用:在食品工業中,高溫電爐突破傳統認知,用于食品成分分析與新型食品研發。在農產品品質檢測領域,通過高溫灰化法測定糧食、果蔬中的礦物質含量,電爐需具備準確控溫能力,避免有機物燃燒不充分影響檢測結果。在功能性食品開發方面,利用高溫電爐模擬極端烘焙條件,研究淀粉糊化、美拉德反應對食品風味和營養的影響,開發出低 GI(血糖生成指數)餅干等健康食品。此外,電爐的真空烘焙功能可在低溫下實現脫水干燥,保留食材營養成分,應用于脫水蔬菜和水果干的生產。建材生產中,高溫電爐燒制出堅固耐用的各類建筑材料。四川硅鉬棒高溫電爐高溫電爐在環境科學研究中也有廣泛應用。在固體廢棄物處理研究方面,通過...

-

江西高溫電爐制造商

江西高溫電爐制造商高溫電爐的能耗監測與智能調度系統:為降低企業能耗成本,高溫電爐的能耗監測與智能調度系統被廣泛應用。該系統通過安裝智能電表、流量傳感器等設備,實時采集電爐的電能消耗、氣體流量等數據,并上傳至能源管理平臺。平臺利用大數據分析技術,對能耗數據進行深度挖掘,分析不同工藝、不同時段的能耗分布情況,找出高耗能環節和低效運行狀態。根據分析結果,智能調度系統自動調整電爐的運行參數和工作時間,如在用電低谷時段安排長時間加熱工藝,優化能源使用效率。相比傳統運行方式,該系統可使高溫電爐的能耗降低 15% - 25%,實現節能降耗和成本控制的雙重目標。高溫電爐適用于工業、科研等多領域的加熱需求。江西高溫電爐制造商高溫...

-

實驗室用高溫電爐多少錢一臺

實驗室用高溫電爐多少錢一臺高溫電爐與機器學習的融合為工藝優化開辟新路徑。傳統的工藝參數調整依賴人工經驗和反復試錯,效率較低。通過在高溫電爐中部署傳感器網絡,實時采集溫度、壓力、氣氛濃度等數據,并將數據輸入機器學習模型。例如,利用神經網絡算法對大量歷史數據進行學習,建立工藝參數與產品質量的映射關系,模型可根據輸入的物料特性,自動推薦的升溫曲線、保溫時間和氣氛配比。在鋰電池正極材料制備中,該技術能將材料的容量保持率預測誤差控制在 3% 以內,減少實驗次數,縮短研發周期,同時降低能源消耗和原材料浪費,實現高溫電爐工藝的智能化升級。旋轉管式高溫電爐,讓物料受熱更均勻,避免結塊。實驗室用高溫電爐多少錢一臺極端環境下的高溫電爐應用...

-

河南高溫電爐廠

河南高溫電爐廠高溫電爐的非標定制化設計:不同行業對高溫電爐的需求差異明顯,推動非標定制化設計發展。在光伏產業,為滿足硅片擴散工藝需求,定制的鏈式高溫電爐具備長達 10 米的連續作業腔體,配合氮氣保護系統,可實現每小時 3000 片硅片的高效處理。在珠寶加工行業,微型高溫電爐專為玉石、寶石的優化處理設計,采用可視化觀察窗和微正壓保護,確保操作人員實時監控處理過程,同時防止寶石氧化變色。非標定制化設計通過參數優化和結構創新,使電爐與生產工藝深度契合,提升企業重要競爭力。高溫電爐的爐膛溫度均勻性可通過多點測溫進行驗證。河南高溫電爐廠高溫電爐在冶金行業的二次資源回收領域發揮著重要作用。冶金行業產生的廢渣、尾礦等二次...

-

內蒙古高溫電爐型號

內蒙古高溫電爐型號高溫電爐的多爐聯動協同控制策略:大規模工業生產中,多臺高溫電爐協同作業需求日益增加。多爐聯動協同控制策略通過工業總線將多臺電爐連接,構建統一的控制系統。根據生產工藝要求,系統自動分配各臺電爐的任務,如物料預熱、高溫處理、快速冷卻等工序分別由不同電爐承擔,并精確控制物料在各電爐間的傳輸時間和順序。在汽車零部件熱處理生產線,通過多爐聯動,可實現從淬火、回火到表面處理的連續化生產,生產效率提升 50% 以上,同時保證產品質量的一致性,降低人工干預帶來的誤差和風險。耐火材料的研發與生產,高溫電爐發揮著不可或缺的作用。內蒙古高溫電爐型號高溫電爐在納米材料制備領域展現出獨特優勢。納米材料由于其特殊的尺寸效...

-

1600度高溫電爐價格

1600度高溫電爐價格高溫電爐在深海資源開發模擬中的應用:深海多金屬結核、富鈷結殼等資源的開采與處理需模擬極端環境條件。高溫電爐與高壓釜結合,構建深海模擬裝置,可模擬數千米深海的高壓(100MPa 以上)與高溫(300℃ - 400℃)環境。在實驗過程中,將深海礦物樣本置于模擬裝置內,研究高溫高壓下礦物的物理化學變化,如金屬元素的浸出規律、礦物結構的轉變過程。通過精確控制溫度、壓力和反應時間,探索高效的深海資源提取工藝,為解決陸地礦產資源短缺問題提供技術儲備,助力深海資源的可持續開發利用。采用四面環繞加熱技術,高溫電爐爐溫均勻性更佳。1600度高溫電爐價格高溫電爐的納米涂層改性技術:納米涂層改性技術可明顯提升高溫電...

-

內蒙古管式高溫電爐

內蒙古管式高溫電爐高溫電爐的節能改造技術不斷創新發展。隨著能源成本的上升和節能環保要求的提高,對現有高溫電爐進行節能改造成為企業的重要需求。一方面,可以通過對爐體進行保溫改造,采用新型的納米隔熱材料替換傳統保溫材料,進一步降低熱量散失;另一方面,引入智能節能控制系統,利用人工智能算法對電爐的運行參數進行實時優化,根據物料特性和工藝要求自動調整加熱功率和升溫曲線,避免能源浪費。此外,余熱回收技術也逐漸應用于高溫電爐,將電爐運行過程中產生的余熱用于預熱物料或其他輔助環節,提高能源綜合利用率,實現節能減排的目標。高溫電爐的爐膛內可安裝旋轉托盤,實現樣品均勻受熱。內蒙古管式高溫電爐高溫電爐與傳統燃油爐、燃氣爐相比,具有...

-

黑龍江1200度高溫電爐

黑龍江1200度高溫電爐高溫電爐的歷史演進與技術革新:高溫電爐的發展歷程是一部能源與材料技術的進化史。早期的高溫電爐以電阻絲為發熱元件,采用簡單的手動溫控方式,溫度控制精度低且能耗高。隨著工業的推進,硅碳棒等新型發熱材料的出現,將電爐的工作溫度提升至 1300℃以上,滿足了鋼鐵、陶瓷等行業的基礎需求。20 世紀中后期,微電子技術的發展促使可編程溫控器應用于電爐,實現了多段升溫曲線的自動化控制。進入 21 世紀,納米隔熱材料與智能傳感器的結合,不僅使電爐的熱效率提升 30% 以上,還能通過物聯網技術實現遠程監控與故障預警,標志著高溫電爐邁入智能化時代。高溫電爐的爐體結構設計合理,散熱少且節能。黑龍江1200度高溫電爐高...

-

吉林高溫電爐供應商

吉林高溫電爐供應商高溫電爐在新能源材料研發與生產中扮演著重要角色。在鋰電池正極材料的制備過程中,如磷酸鐵鋰、三元材料等,需要在高溫電爐中進行高溫固相合成反應。通過精確控制反應溫度、時間和氣氛,能夠使各種原材料充分反應,形成具有良好電化學性能的正極材料晶體結構。合適的高溫處理條件可以提高正極材料的比容量、循環穩定性和充放電性能,從而提升鋰電池的整體性能。此外,在燃料電池電極材料、超級電容器電極材料等新能源材料的制備和改性過程中,高溫電爐也發揮著關鍵作用,通過高溫處理改變材料的微觀結構和表面性質,賦予材料特殊的電化學性能,推動新能源技術的不斷發展和進步。建材生產中,高溫電爐燒制出堅固耐用的各類建筑材料。吉林高溫電爐...

-

甘肅高溫電爐生產商

甘肅高溫電爐生產商高溫電爐的安裝和調試是確保其正常運行的關鍵步驟。在安裝前,需要選擇合適的安裝場地,要求場地通風良好、干燥,遠離水源和易燃易爆物品,且地面平整、堅固,能夠承受電爐的重量。安裝過程中,嚴格按照安裝說明書進行操作,正確連接電氣線路、氣體管路(如需氣氛控制)等部件,并確保連接牢固、密封良好,防止出現漏電、漏氣等安全隱患。安裝完成后,進行全方面的調試工作,首先檢查電氣系統是否正常,測試溫控系統的準確性和穩定性,設置不同的溫度程序,觀察電爐是否能夠按照設定要求準確升溫、保溫和降溫。同時,對氣氛控制系統(如有)進行調試,檢查氣體流量、壓力是否符合要求,爐內氣氛是否能夠穩定控制在設定范圍內。只有經過嚴格的安裝...