-

蘇州自動上下料彎管機廠家電話

蘇州自動上下料彎管機廠家電話彎管機作為金屬壓力加工領域的關鍵設備,其關鍵功能在于通過準確控制機械力,使直管在彈性與塑性變形臨界點間實現(xiàn)可控彎曲。這一過程需平衡管材的屈服強度與延伸率,避免過度變形導致開裂或回彈超差。操作時,管材被夾持在彎曲模與壓緊模之間,隨著旋轉模的轉動,管材在摩擦力與正壓力共同作用下逐漸貼合彎曲模輪廓,完成從直線到曲線的幾何轉換。其設計精髓在于通過模塊化組合實現(xiàn)不同曲率半徑的加工需求,同時利用輔助推力裝置抵消彎曲時產生的徑向拉應力,確保管壁厚度均勻性。彎管機配備急停按鈕與安全光柵,提升操作安全性。蘇州自動上下料彎管機廠家電話彎管機的模具更換便捷性是其適應多品種生產的關鍵。現(xiàn)代彎管機多采用快速換模系統(tǒng),通...

-

河北半自動彎管機廠家

河北半自動彎管機廠家彎管機的安全防護設計體現(xiàn)了現(xiàn)代工業(yè)設備對操作人員與設備的雙重保護理念。設備外殼采用全封閉結構,關鍵運動部件如彎曲臂、液壓缸等均配備防護罩,防止操作人員誤觸導致機械傷害;電氣系統(tǒng)采用雙重絕緣設計,所有帶電部件均隱藏于防護箱內,并配備漏電保護裝置,確保在潮濕或粉塵環(huán)境下仍能安全運行;液壓系統(tǒng)則通過壓力釋放閥與油溫監(jiān)控裝置,防止因壓力過高或油溫異常導致液壓元件損壞或油液泄漏。此外,現(xiàn)代彎管機還配備緊急停止按鈕與安全光柵,當操作人員身體或異物進入危險區(qū)域時,設備會立即停止運行并發(fā)出警報,較大限度降低事故風險。彎管機支持多種彎曲模式如推彎、滾彎、壓彎等。河北半自動彎管機廠家彎管機的環(huán)保性能日益受到重視。...

-

上海伺服彎管機訂購

上海伺服彎管機訂購彎管機的節(jié)能設計符合現(xiàn)代制造業(yè)發(fā)展趨勢。液壓系統(tǒng)采用變量泵和負載敏感控制技術,根據(jù)加工需求自動調整油泵排量,較傳統(tǒng)定量泵系統(tǒng)節(jié)能30%以上;伺服電機驅動的電動彎管機,在待機狀態(tài)下能耗降低至傳統(tǒng)液壓機的1/5;設備外殼采用隔熱材料和流線型設計,減少熱量散失和空氣阻力,進一步降低運行成本。部分機型還配備能量回收裝置,將制動能量轉化為電能儲存,供輔助系統(tǒng)使用。彎管機的操作培訓體系日益完善。設備制造商提供從基礎理論到實操技能的多方位培訓,內容包括設備結構原理、工藝參數(shù)設置、模具更換方法和安全操作規(guī)程。培訓采用理論授課與現(xiàn)場演示相結合的方式,學員需通過實操考核方可單獨操作設備。彎管機支持遠程監(jiān)控與故障診...

-

重慶彎管機

重慶彎管機彎管機的技術發(fā)展始終圍繞著提高加工精度、效率與自動化程度展開。早期彎管機依賴手動操作,彎曲角度與半徑的精度受操作人員技能水平影響較大;隨著液壓技術與電氣控制技術的發(fā)展,液壓彎管機與數(shù)控彎管機相繼問世,實現(xiàn)了彎曲過程的自動化控制:液壓彎管機通過液壓缸驅動彎曲模具,結合比例閥實現(xiàn)壓力與速度的準確調節(jié);數(shù)控彎管機則進一步引入伺服電機與PLC控制系統(tǒng),支持多軸聯(lián)動與復雜路徑規(guī)劃,可完成三維空間內的多角度、多半徑復合彎曲。近年來,隨著工業(yè)互聯(lián)網與人工智能技術的融合,彎管機正朝著智能化方向演進,部分高級機型已具備自診斷、自調整與遠程監(jiān)控功能,可通過大數(shù)據(jù)分析優(yōu)化加工參數(shù),實現(xiàn)生產過程的化管理與質量追溯。彎...

-

河北雙頭液壓彎管機訂購

河北雙頭液壓彎管機訂購彎管機的操作流程涵蓋設備準備、參數(shù)設置、彎曲執(zhí)行與質量檢測四個關鍵階段。操作前需檢查液壓油位與電氣連接,確保動力系統(tǒng)穩(wěn)定運行;根據(jù)管材規(guī)格選擇合適的模具組合,并通過試彎驗證彎曲角度與半徑的準確性。參數(shù)設置環(huán)節(jié)需綜合考慮管材材質、壁厚與彎曲半徑,通過數(shù)控系統(tǒng)輸入彎曲速度、進給量與保壓時間等工藝參數(shù)。彎曲過程中,傳感器實時監(jiān)測油壓、位移與角度數(shù)據(jù),并通過閉環(huán)反饋系統(tǒng)自動修正偏差,確保彎曲精度達到±0.1°。質量檢測則采用激光掃描與超聲波探傷技術,對彎曲后的管材進行幾何尺寸與內部缺陷的全方面評估。彎管機支持多種通信協(xié)議與MES系統(tǒng)對接。河北雙頭液壓彎管機訂購彎管機的加工穩(wěn)定性是其長期運行的重要保障。...

-

廣州電動彎管機廠家供應

廣州電動彎管機廠家供應彎管機的節(jié)能設計符合現(xiàn)代制造業(yè)發(fā)展趨勢。液壓系統(tǒng)采用變量泵和負載敏感控制技術,根據(jù)加工需求自動調整油泵排量,較傳統(tǒng)定量泵系統(tǒng)節(jié)能30%以上;伺服電機驅動的電動彎管機,在待機狀態(tài)下能耗降低至傳統(tǒng)液壓機的1/5;設備外殼采用隔熱材料和流線型設計,減少熱量散失和空氣阻力,進一步降低運行成本。部分機型還配備能量回收裝置,將制動能量轉化為電能儲存,供輔助系統(tǒng)使用。彎管機的操作培訓體系日益完善。設備制造商提供從基礎理論到實操技能的多方位培訓,內容包括設備結構原理、工藝參數(shù)設置、模具更換方法和安全操作規(guī)程。培訓采用理論授課與現(xiàn)場演示相結合的方式,學員需通過實操考核方可單獨操作設備。彎管機支持多軸聯(lián)動,滿足復...

-

廣東自動彎管機持久耐用

廣東自動彎管機持久耐用彎管機的加工范圍覆蓋了從直徑幾毫米的精密儀表管到直徑數(shù)百毫米的工業(yè)管道,材料適應性同樣普遍,包括碳鋼、不銹鋼、鋁合金、銅合金等常見金屬管材。針對不同材料的特性,彎管機需調整彎曲工藝參數(shù):例如,鋁合金管材因延展性較差,彎曲時需采用較低的彎曲速度與較高的液壓壓力,并配合使用球頭芯棒以減少內壁褶皺;而不銹鋼管材則需通過預熱處理降低硬度,避免彎曲過程中產生裂紋。此外,彎管機還可通過更換模具實現(xiàn)多角度、多半徑的復合彎曲,滿足航空航天、汽車制造等領域對管路系統(tǒng)空間走向的嚴苛要求。彎管機在機器人本體管路集成中實現(xiàn)精密彎曲。廣東自動彎管機持久耐用彎管機的結構設計高度集成化,通常由床身、彎曲機頭、液壓系統(tǒng)、電氣...

-

北京三維液壓彎管機生產商

北京三維液壓彎管機生產商管材彎曲過程中的質量控制是彎管機的技術關鍵。首先,彎曲半徑的選擇需兼顧材料性能與使用要求:半徑過小易導致管壁過度減薄甚至破裂,半徑過大則可能因回彈過大無法滿足角度精度。其次,彎曲速度需與管材材質、壁厚匹配,速度過快易引發(fā)管材表面拉傷或斷裂,速度過慢則可能導致內側起皺。此外,芯棒的位置與形式對成形質量至關重要,其前端通常設計為球形或圓柱形,以適應不同彎曲角度,位置需提前于彎曲模切線1-2mm,既能有效支撐內壁,又可避免“鵝頭”缺陷。部分機型還配備輔助推進裝置,通過同步送料減少管材與模具間的摩擦,進一步提升彎曲表面光潔度。彎管機在裝備管路系統(tǒng)制造中要求高可靠性。北京三維液壓彎管機生產商彎管機的安全...

-

重慶三維液壓彎管機持久耐用

重慶三維液壓彎管機持久耐用彎管機的應用領域普遍,涵蓋了電力、公鐵路建設、船舶、汽車、航空航天等多個行業(yè),不同行業(yè)對彎管機的性能要求各有側重。在電力行業(yè)中,彎管機主要用于加工電纜保護管、母線排等,要求設備具備高精度、高穩(wěn)定性的加工能力,確保管道的彎曲半徑與角度符合設計要求,保障電力傳輸?shù)陌踩浴9F路建設領域對彎管機的需求則側重于大規(guī)格、強度高的管材加工,如橋梁排水管、隧道通風管等,設備需具備足夠的推力與剛性,以應對厚壁管材的加工需求。船舶制造行業(yè)對彎管機的要求更為嚴格,船用管道需承受海水腐蝕與高壓環(huán)境,彎管機需具備加工強度高合金管材的能力,并確保彎曲后的管材無裂紋、起皺等缺陷,同時需滿足防爆、防腐蝕等特殊要求。汽車制造...

-

成都電動彎管機定做

成都電動彎管機定做彎管機的操作界面是人與設備交互的橋梁,其設計水平直接影響加工效率與操作體驗。現(xiàn)代彎管機普遍采用觸摸式數(shù)控面板,將復雜的機械控制轉化為直觀的圖形化操作。操作人員只需通過指尖滑動或點擊,即可完成彎曲角度、半徑、速度等參數(shù)的設定,系統(tǒng)會實時生成三維模擬圖,直觀展示加工后的管材形態(tài)。這種設計不只降低了對操作人員技能的要求,還大幅減少了參數(shù)輸入錯誤的可能性。更先進的界面還具備智能提示功能,當檢測到參數(shù)碰撞或超出設備能力范圍時,會立即彈出警告窗口并提供修正建議。此外,操作界面還集成了故障診斷模塊,能實時監(jiān)測設備運行狀態(tài),通過顏色變化或圖標閃爍提示異常部位,并生成詳細的故障代碼與解決方案,幫助操作人員快速定...

-

杭州液壓彎管機批發(fā)價格

杭州液壓彎管機批發(fā)價格彎管機的應用領域幾乎涵蓋了所有需要管道鋪設與修造的行業(yè)。在建筑領域,彎管機用于加工排水管道、供水管道與暖通管道,其高精度彎曲能力確保了管道系統(tǒng)的流暢連接與美觀布局;在能源領域,彎管機是核電工業(yè)、油氣勘探與石油化工行業(yè)的關鍵設備,可加工出形狀復雜的核反應堆燃料元件與高壓油氣管道,滿足極端工況下的密封性與耐腐蝕性要求;在交通運輸領域,彎管機為汽車制造、船舶建造與航空航天工業(yè)提供了關鍵支持,汽車排氣管、發(fā)動機冷卻水管、船舶油管與氣管等均需通過彎管機實現(xiàn)準確彎曲,確保管路系統(tǒng)在有限空間內的合理布局與高效運行。彎管機支持加工數(shù)據(jù)的自動記錄與追溯管理。杭州液壓彎管機批發(fā)價格彎管機的操作流程設計需兼顧效率與...

-

成都彎管機批發(fā)價格

成都彎管機批發(fā)價格彎管機的加工精度是其關鍵競爭力的體現(xiàn),受模具精度、設備剛性、控制精度、環(huán)境因素等多方面影響。模具的制造精度需通過高精度加工設備與嚴格的檢測流程來保障,例如輪模的曲面需采用數(shù)控磨床加工,并使用三坐標測量儀進行檢測,確保曲面半徑與圓度符合設計要求。設備的剛性則需通過優(yōu)化結構設計來提升,例如采用整體鑄造床身、加厚導軌、增加支撐結構等措施,減少加工過程中的振動與變形。控制精度需依賴高精度的傳感器與先進的控制算法,例如采用激光干涉儀校準角度編碼器,提升角度測量精度;通過模糊控制或神經網絡算法優(yōu)化控制參數(shù),減少超調與振蕩。環(huán)境因素如溫度、濕度、振動等也可能對精度產生影響,需通過恒溫車間、減震基礎等措施進行...

-

杭州單頭液壓彎管機操作規(guī)程

杭州單頭液壓彎管機操作規(guī)程彎管機的技術發(fā)展始終圍繞著提高加工精度、效率與自動化程度展開。早期彎管機依賴手動操作,彎曲角度與半徑的精度受操作人員技能水平影響較大;隨著液壓技術與電氣控制技術的發(fā)展,液壓彎管機與數(shù)控彎管機相繼問世,實現(xiàn)了彎曲過程的自動化控制:液壓彎管機通過液壓缸驅動彎曲模具,結合比例閥實現(xiàn)壓力與速度的準確調節(jié);數(shù)控彎管機則進一步引入伺服電機與PLC控制系統(tǒng),支持多軸聯(lián)動與復雜路徑規(guī)劃,可完成三維空間內的多角度、多半徑復合彎曲。近年來,隨著工業(yè)互聯(lián)網與人工智能技術的融合,彎管機正朝著智能化方向演進,部分高級機型已具備自診斷、自調整與遠程監(jiān)控功能,可通過大數(shù)據(jù)分析優(yōu)化加工參數(shù),實現(xiàn)生產過程的化管理與質量追溯。彎...

-

北京雙頭彎管機操作規(guī)程

北京雙頭彎管機操作規(guī)程彎管機作為金屬管材成型的關鍵設備,其關鍵價值在于將直線管材轉化為符合工程需求的彎曲形態(tài)。這一轉化過程并非簡單的物理變形,而是涉及材料力學、機械設計、液壓控制等多學科知識的綜合應用。當管材被固定在彎管機的夾模與輪模之間時,液壓系統(tǒng)或電動驅動裝置開始施加作用力,推動管材沿著輪模的曲面逐漸彎曲。在此過程中,管材的應力分布發(fā)生復雜變化,中性層位置隨彎曲角度的增大而動態(tài)調整,管壁厚度也可能因拉伸或壓縮出現(xiàn)局部變化。彎管機的設計必須準確把握這些力學特性,通過優(yōu)化模具曲率、調整夾緊力參數(shù)等手段,確保管材在彎曲過程中既不會因過度拉伸而破裂,也不會因壓縮過度導致起皺或塌陷,之后實現(xiàn)高精度、高質量的彎曲成型。彎管...

-

浙江電動彎管機排行榜

浙江電動彎管機排行榜彎管機的智能化升級是行業(yè)發(fā)展的必然趨勢。通過集成物聯(lián)網技術,設備可實時上傳運行數(shù)據(jù)至云端平臺,實現(xiàn)遠程監(jiān)控與故障預警;搭載人工智能算法的彎管機,能夠根據(jù)管材材質與彎曲參數(shù)自動生成較優(yōu)工藝方案,減少了人工試錯成本。虛擬現(xiàn)實技術的應用,則使操作人員可在仿真環(huán)境中進行設備調試與培訓,降低了現(xiàn)場操作風險。此外,模塊化設計理念使彎管機能夠快速適配不同規(guī)格的模具與夾具,提升了設備的柔性與通用性,為多品種、小批量生產提供了有力支持。彎管機可減少人工操作誤差,提升生產效率與加工精度。浙江電動彎管機排行榜彎管機的安全防護設計是其可靠運行的重要保障。機械防護方面,設備通常配備可移動的安全防護罩,在加工過程中自動閉...

-

北京自動彎管機廠家

北京自動彎管機廠家彎管機的結構設計高度集成化,通常由床身、彎曲機頭、液壓系統(tǒng)、電氣控制系統(tǒng)四大關鍵模塊構成。床身作為設備的基礎框架,采用強度高合金鋼鑄造或焊接工藝,經時效處理消除內應力,確保長期使用中不變形、不振動,為高精度彎曲提供穩(wěn)定支撐。彎曲機頭是管材成形的關鍵執(zhí)行部件,其內部集成夾緊裝置、導向裝置與彎曲模具,通過液壓缸或伺服電機驅動實現(xiàn)管材的定位、夾持與彎曲動作。液壓系統(tǒng)則通過高壓油泵、電磁閥與液壓缸的協(xié)同工作,將電能轉化為機械能,為管材彎曲提供可控的推力與速度,部分高級機型還配備壓力補償裝置,自動調整系統(tǒng)壓力以適應不同管徑與壁厚的加工需求。彎管機常用于摩托車、自行車車架的精密彎曲成型。北京自動彎管機廠家...

-

河南雙頭液壓彎管機廠家電話

河南雙頭液壓彎管機廠家電話彎管機的環(huán)保性能日益受到關注。液壓系統(tǒng)采用生物降解液壓油,減少了石油基潤滑劑對環(huán)境的污染;設備外殼選用可回收材料,降低了廢棄物處理成本。噪聲控制方面,通過優(yōu)化液壓泵與電機的安裝位置,并加裝消聲器,將設備運行噪聲控制在75dB以下,符合職業(yè)健康安全標準。此外,設備設計充分考慮了節(jié)能減排需求,如采用LED照明系統(tǒng)與待機休眠模式,進一步降低了能源消耗。通過綠色制造理念的貫徹,彎管機在滿足工程需求的同時,也為可持續(xù)發(fā)展做出了貢獻。彎管機通過機械、液壓或數(shù)控方式實現(xiàn)高精度管材彎曲加工。河南雙頭液壓彎管機廠家電話現(xiàn)代數(shù)控彎管機通過建立材料數(shù)據(jù)庫和回彈模型,在編程時自動預置補償角度,使實際彎曲角度略大于理論...

-

鄭州單頭液壓彎管機定做

鄭州單頭液壓彎管機定做彎管機的結構設計高度集成化,通常由床身、彎曲機頭、液壓系統(tǒng)、電氣控制系統(tǒng)四大關鍵模塊構成。床身作為設備的基礎框架,采用強度高合金鋼鑄造或焊接工藝,經時效處理消除內應力,確保長期使用中不變形、不振動,為高精度彎曲提供穩(wěn)定支撐。彎曲機頭是管材成形的關鍵執(zhí)行部件,其內部集成夾緊裝置、導向裝置與彎曲模具,通過液壓缸或伺服電機驅動實現(xiàn)管材的定位、夾持與彎曲動作。液壓系統(tǒng)則通過高壓油泵、電磁閥與液壓缸的協(xié)同工作,將電能轉化為機械能,為管材彎曲提供可控的推力與速度,部分高級機型還配備壓力補償裝置,自動調整系統(tǒng)壓力以適應不同管徑與壁厚的加工需求。彎管機在特種車輛管路系統(tǒng)制造中要求高耐久性。鄭州單頭液壓彎管機定...

-

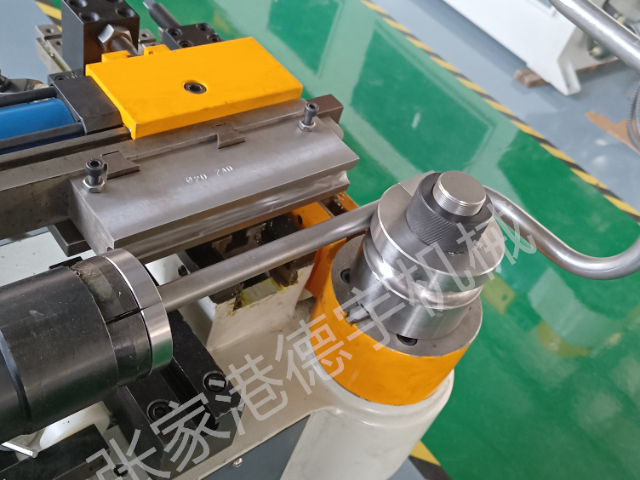

張家港三維液壓彎管機廠家電話

張家港三維液壓彎管機廠家電話精度控制貫穿彎管機加工的全流程。機械安裝階段需通過激光干涉儀校準各運動軸的垂直度與平行度,確保彎曲模軸線與管材軸線嚴格垂直。電氣控制方面,采用高分辨率編碼器與光柵尺構成全閉環(huán)控制系統(tǒng),將位置誤差控制在微米級。加工過程中,溫度變化對液壓油黏度與金屬熱膨脹的影響不可忽視,高級機型配備油溫冷卻系統(tǒng)與環(huán)境溫度補償模塊,通過實時調整參數(shù)抵消熱變形誤差。質量檢測環(huán)節(jié)采用三維激光掃描儀對彎曲段進行非接觸測量,生成點云數(shù)據(jù)與理論模型比對,自動生成修正參數(shù)反饋至控制系統(tǒng)。彎管機在環(huán)保設備管道系統(tǒng)制造中應用普遍。張家港三維液壓彎管機廠家電話彎管機不只是一種工業(yè)設備,更承載著人類對材料塑性變形的深度探索。從古代工匠...

-

深圳單頭液壓彎管機價錢

深圳單頭液壓彎管機價錢彎管機的操作界面是人與設備交互的橋梁,其設計水平直接影響加工效率與操作體驗。現(xiàn)代彎管機普遍采用觸摸式數(shù)控面板,將復雜的機械控制轉化為直觀的圖形化操作。操作人員只需通過指尖滑動或點擊,即可完成彎曲角度、半徑、速度等參數(shù)的設定,系統(tǒng)會實時生成三維模擬圖,直觀展示加工后的管材形態(tài)。這種設計不只降低了對操作人員技能的要求,還大幅減少了參數(shù)輸入錯誤的可能性。更先進的界面還具備智能提示功能,當檢測到參數(shù)碰撞或超出設備能力范圍時,會立即彈出警告窗口并提供修正建議。此外,操作界面還集成了故障診斷模塊,能實時監(jiān)測設備運行狀態(tài),通過顏色變化或圖標閃爍提示異常部位,并生成詳細的故障代碼與解決方案,幫助操作人員快速定...

-

遼寧自動上下料彎管機公司

遼寧自動上下料彎管機公司彎管機的操作流程設計需兼顧效率與安全性,從管材準備、模具安裝、參數(shù)設置到加工完成、質量檢測,每個環(huán)節(jié)都需嚴格規(guī)范。管材準備階段需檢查管材的規(guī)格、材質、表面質量等,確保符合加工要求;對于有特殊要求的管材,如需預處理或標記的,需提前完成。模具安裝需根據(jù)管材規(guī)格選擇合適的模具,并調整夾模、導模與芯棒的位置,確保管材在加工過程中保持穩(wěn)定;安裝完成后需進行空載試運行,檢查模具與設備的配合情況。參數(shù)設置需根據(jù)管材材質、壁厚以及彎曲半徑等因素,合理設定彎曲速度、壓力與角度等參數(shù),避免因參數(shù)不當導致加工失敗或設備損壞。加工過程中需密切關注設備的運行狀態(tài),如發(fā)現(xiàn)異常聲音、振動或報警信號,需立即停機檢查。加工完成...

-

山東單頭液壓彎管機價錢

山東單頭液壓彎管機價錢彎管機的模具系統(tǒng)是其實現(xiàn)高精度加工的關鍵組件。輪模、夾模、導模與芯棒的協(xié)同工作決定了管材的彎曲質量。輪模的曲面半徑直接決定彎曲半徑,其制造精度需控制在±0.05mm以內,表面粗糙度需達到Ra0.8μm以下,以避免加工過程中對管材表面造成劃傷。夾模的設計需兼顧夾緊力與管材變形控制,過大的夾緊力會導致管材表面壓痕,而夾緊力不足則可能引發(fā)管材滑動。導模的作用是在彎曲過程中對管材施加側向壓力,防止其過度變形,其安裝位置需精確到毫米級。芯棒的選用尤為關鍵,對于薄壁管材,必須采用柔性芯棒以適應彎曲時的管壁變形,而厚壁管材則可使用剛性芯棒以提供更強的支撐力。模具的材質通常選用高鉻合金鋼,經淬火處理后硬度可達...

-

張家港伺服彎管機品牌

張家港伺服彎管機品牌彎管機的操作安全性是設備設計的重要考量。現(xiàn)代機型配備多重防護裝置,如紅外線安全光幕可實時監(jiān)測操作區(qū)域,當人體或異物進入危險區(qū)時立即停機;機械式防護門采用聚碳酸酯材料,既保證視野清晰又能有效阻擋飛濺物;急停按鈕分布在設備操控面板和機身關鍵位置,確保在緊急情況下能快速切斷電源。電氣系統(tǒng)采用隔離變壓器和漏電保護裝置,防止操作人員觸電;液壓系統(tǒng)設置壓力超限報警,避免因管路堵塞導致的元件損壞。定期維護保養(yǎng)制度通過潤滑系統(tǒng)自動加油,延長設備使用壽命。彎管機支持冷彎工藝,有效保持管材原有強度與性能。張家港伺服彎管機品牌彎管機的加工穩(wěn)定性是其長期運行的重要保障,需從設備設計、制造、安裝、使用等多個環(huán)節(jié)進行控制...

-

89七軸彎管機廠家供應

89七軸彎管機廠家供應彎管機的操作培訓是其安全、高效運行的前提,需建立系統(tǒng)化的培訓體系,涵蓋理論培訓、實操培訓、考核認證等多個環(huán)節(jié)。理論培訓需講解設備的結構、工作原理、操作流程、安全規(guī)范等知識,使操作人員對設備有全方面的了解;同時需介紹常見故障的排除方法,提升操作人員的應急處理能力。實操培訓則需讓操作人員親自操作設備,完成管材的彎曲加工,從模具安裝、參數(shù)設置到加工完成、質量檢測,全程進行指導與糾正,確保操作人員掌握正確的操作方法。考核認證則需對操作人員的理論知識與實操技能進行綜合評估,合格者頒發(fā)操作證書,方可單獨操作設備。此外,還需定期對操作人員進行復訓,更新知識、提升技能,適應設備升級與工藝改進的需求。彎管機支持...

-

浙江三維液壓彎管機生產廠家

浙江三維液壓彎管機生產廠家彎管機的操作界面是人與設備交互的橋梁,其設計水平直接影響加工效率與操作體驗。現(xiàn)代彎管機普遍采用觸摸式數(shù)控面板,將復雜的機械控制轉化為直觀的圖形化操作。操作人員只需通過指尖滑動或點擊,即可完成彎曲角度、半徑、速度等參數(shù)的設定,系統(tǒng)會實時生成三維模擬圖,直觀展示加工后的管材形態(tài)。這種設計不只降低了對操作人員技能的要求,還大幅減少了參數(shù)輸入錯誤的可能性。更先進的界面還具備智能提示功能,當檢測到參數(shù)碰撞或超出設備能力范圍時,會立即彈出警告窗口并提供修正建議。此外,操作界面還集成了故障診斷模塊,能實時監(jiān)測設備運行狀態(tài),通過顏色變化或圖標閃爍提示異常部位,并生成詳細的故障代碼與解決方案,幫助操作人員快速定...

-

深圳自動上下料彎管機供貨商

深圳自動上下料彎管機供貨商彎管機的操作培訓是其安全、高效運行的前提。操作人員需接受系統(tǒng)的培訓,包括設備結構、工作原理、操作流程、安全規(guī)范等方面的知識。培訓方式可采用理論授課與實操演練相結合的方式,確保操作人員既掌握理論知識,又具備實際操作能力。在理論授課環(huán)節(jié),需重點講解設備的各項功能、參數(shù)設置方法以及常見故障的排除方法;在實操演練環(huán)節(jié),則需讓操作人員親自操作設備,完成管材的彎曲加工,并對其操作過程進行指導與糾正。此外,操作人員還需定期接受復訓,以更新知識、提升技能,適應設備升級與工藝改進的需求。彎管機在制冷設備銅管加工中實現(xiàn)高效率彎曲。深圳自動上下料彎管機供貨商彎管機的安全性設計貫穿于設備研發(fā)與制造的全過程。防護罩采用...

-

安徽cnc彎管機多少錢一臺

安徽cnc彎管機多少錢一臺彎管機的加工精度是其關鍵競爭力的體現(xiàn),受模具精度、設備剛性、控制精度、環(huán)境因素等多方面影響。模具的制造精度需通過高精度加工設備與嚴格的檢測流程來保障,例如輪模的曲面需采用數(shù)控磨床加工,并使用三坐標測量儀進行檢測,確保曲面半徑與圓度符合設計要求。設備的剛性則需通過優(yōu)化結構設計來提升,例如采用整體鑄造床身、加厚導軌、增加支撐結構等措施,減少加工過程中的振動與變形。控制精度需依賴高精度的傳感器與先進的控制算法,例如采用激光干涉儀校準角度編碼器,提升角度測量精度;通過模糊控制或神經網絡算法優(yōu)化控制參數(shù),減少超調與振蕩。環(huán)境因素如溫度、濕度、振動等也可能對精度產生影響,需通過恒溫車間、減震基礎等措施進行...

-

蘇州三維液壓彎管機市場報價

蘇州三維液壓彎管機市場報價彎管機的維護保養(yǎng)是保障設備長期穩(wěn)定運行的關鍵。液壓系統(tǒng)需定期更換濾芯與液壓油,防止雜質侵入導致閥體卡滯或油缸泄漏。電氣元件如接觸器與繼電器,應每季度進行絕緣測試與觸點清潔,避免接觸不良引發(fā)的故障。機械傳動部分需每日潤滑齒輪與鏈條,減少磨損延長使用壽命。模具作為易損件,需根據(jù)磨損程度及時更換或修復,其表面硬度應保持在HRC58-62范圍內,以確保管材彎曲時的尺寸精度。此外,設備停用期間應進行防銹處理,特別是未涂漆的金屬表面需涂抹防護油脂,防止潮濕環(huán)境導致的腐蝕。彎管機支持遠程監(jiān)控與故障診斷功能。蘇州三維液壓彎管機市場報價彎管機的能效優(yōu)化是降低生產成本的重要方向。液壓系統(tǒng)采用變量泵技術,可根據(jù)負載...

-

四川數(shù)控彎管機方案報價

四川數(shù)控彎管機方案報價彎管機的操作流程需嚴格遵循標準化步驟,以確保安全與加工效率。操作前需檢查設備接地、油位及電氣元件狀態(tài),避免因漏電或液壓不足引發(fā)故障。管材裝夾時,需根據(jù)管徑選擇對應模具,并調整夾模與輪模的間隙,確保管材軸線與模具中心對齊,防止彎曲過程中偏移。參數(shù)設置包括彎曲角度、速度及壓力,需結合材料特性與模具規(guī)格進行預調,并通過空載試運行驗證動作邏輯。彎曲過程中,操作人員需持續(xù)觀察管材變形情況,及時調整芯棒位置或潤滑狀態(tài),避免因局部過熱導致材料性能下降。完成后需依次執(zhí)行退夾、退模及取件動作,防止管材因殘余應力回彈損傷模具。彎管機在市政工程管道預制中發(fā)揮重要作用。四川數(shù)控彎管機方案報價動力傳輸是彎管機實現(xiàn)準確加...

-

青島89七軸彎管機廠家價格

青島89七軸彎管機廠家價格彎管機的技術發(fā)展始終圍繞著提高加工精度、效率與自動化程度展開。早期彎管機依賴手動操作,彎曲角度與半徑的精度受操作人員技能水平影響較大;隨著液壓技術與電氣控制技術的發(fā)展,液壓彎管機與數(shù)控彎管機相繼問世,實現(xiàn)了彎曲過程的自動化控制:液壓彎管機通過液壓缸驅動彎曲模具,結合比例閥實現(xiàn)壓力與速度的準確調節(jié);數(shù)控彎管機則進一步引入伺服電機與PLC控制系統(tǒng),支持多軸聯(lián)動與復雜路徑規(guī)劃,可完成三維空間內的多角度、多半徑復合彎曲。近年來,隨著工業(yè)互聯(lián)網與人工智能技術的融合,彎管機正朝著智能化方向演進,部分高級機型已具備自診斷、自調整與遠程監(jiān)控功能,可通過大數(shù)據(jù)分析優(yōu)化加工參數(shù),實現(xiàn)生產過程的化管理與質量追溯。彎...