-

河南耐強堿半導體碳化硅懸臂槳

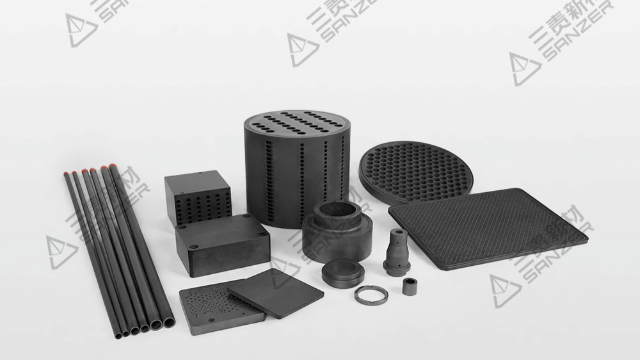

河南耐強堿半導體碳化硅懸臂槳半導體制造的高溫工藝中,懸臂槳作為承載和傳輸晶圓的關鍵部件,其性能直接影響產品質量和生產效率。碳化硅陶瓷這種材料不僅具有較高的抗彎強度和抗壓強度,還能在高溫環境下長期保持穩定的機械性能。碳化硅懸臂槳能夠承受頻繁的熱循環和機械應力,有效減少了因材料疲勞導致的故障...

2025-11-29 -

南通抗氧化耐高溫碳化硅燒嘴套

南通抗氧化耐高溫碳化硅燒嘴套在高溫工業應用中,窯具的硬度直接關系到其耐磨性和使用壽命,高硬度高溫窯具通過特殊的材料選擇和制備工藝,實現了優異的硬度性能。這類窯具通常采用碳化硅、氮化硅等超硬陶瓷材料,在分子結構層面就具備了極高的硬度。制造過程中,通過精確控制燒結條件和添加特定硬化劑,進一步...

2025-11-29 -

半導體反應燒結碳化硅舟托

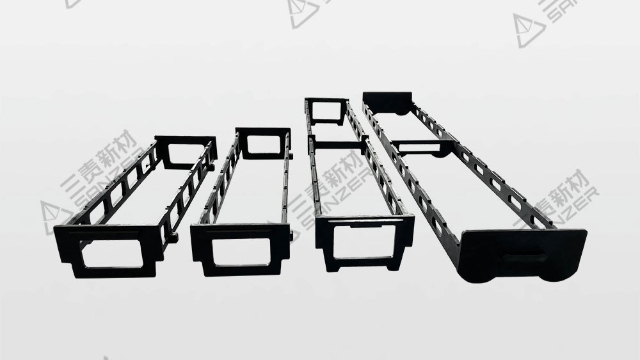

半導體反應燒結碳化硅舟托反應燒結碳化硅陶瓷憑借其良好的化學穩定性,成為眾多苛刻應用場景的理想材料選擇。這種材料能在強酸、強堿等極端環境中保持穩定,耐蝕性超過傳統材料,其在氫氟酸或氫氟酸與硝酸混合液中的蝕刻率為石英的千分之一。這一特性使其在半導體制造等需頻繁清洗的工藝中表現良好,長期保...

2025-11-29 -

河北高導熱系數半導體碳化硅陶瓷部件項目

河北高導熱系數半導體碳化硅陶瓷部件項目在半導體制造工藝中,材料的硬度直接影響著加工精度和設備壽命。碳化硅以其出眾的硬度脫穎而出,成為半導體制程中不可或缺的材料,碳化硅在高精度加工和耐磨應用中獨占鰲頭。在晶圓切割和研磨過程中,碳化硅砂輪能保持鋒利邊緣,實現高效精確的材料去除。碳化硅的高硬度還使其成為...

2025-11-29 -

山東低膨脹系數反應燒結碳化硅懸臂梁

山東低膨脹系數反應燒結碳化硅懸臂梁反應燒結碳化硅晶托因其獨特的功能特性,已成為光伏產業鏈中不可或缺的關鍵組件。首要特性是很好的耐溫性能,在1350℃的極端環境下仍能保持形態穩定,這得益于碳化硅陶瓷的特殊晶體結構。良好的化學惰性使其能夠抵御各類強酸強堿的侵蝕,尤其在氫氟酸等腐蝕性介質中表現良好,...

2025-11-29 -

光伏反應燒結碳化硅懸臂桿

光伏反應燒結碳化硅懸臂桿耐腐蝕反應燒結碳化硅陶瓷是一種在惡劣化學環境中表現良好的先進材料,其主要優點在于特別的化學結構和表面特性,使其能夠抵抗各種腐蝕性介質的侵蝕。這種材料的表面由緊密的SiC晶粒和少量游離Si組成,形成了一層化學惰性的保護層。當接觸酸、堿或其他腐蝕性物質時,這層保護...

2025-11-28 -

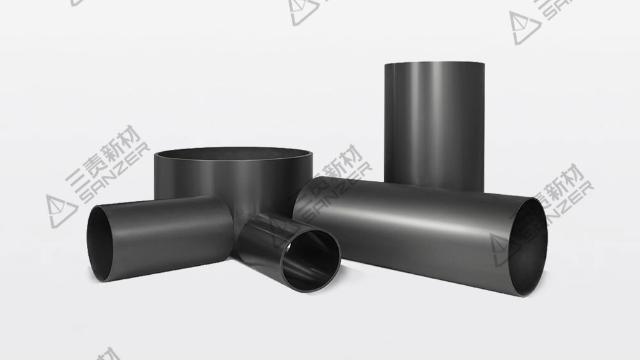

廣東高導熱系數半導體碳化硅陶瓷部件爐管

廣東高導熱系數半導體碳化硅陶瓷部件爐管半導體制造環境往往涉及高溫和氧化性氣氛,這對材料的抗氧化性提出了嚴峻考驗。碳化硅憑借其優異的抗氧化性能,在這一領域中脫穎而出。碳化硅表面在高溫下會形成一層致密的二氧化硅保護膜,有效阻隔進一步氧化。這一特性使碳化硅能在高溫環境中長期穩定工作,遠超傳統材料的耐受極...

2025-11-28 -

浙江低膨脹系數半導體碳化硅PVD載盤

浙江低膨脹系數半導體碳化硅PVD載盤在半導體制造過程中,PVD是一項關鍵工藝,要求載盤具備良好的耐強堿性能。碳化硅PVD載盤以其良好的化學穩定性和耐腐蝕性,成為合適選擇。這種載盤能在高濃度堿性環境中保持結構完整,有效防止污染和腐蝕。其獨特的晶體結構賦予了碳化硅良好的化學惰性,即使在強堿溶液中也能...

2025-11-28 -

廣東高純度半導體碳化硅陶瓷部件RTA載盤

廣東高純度半導體碳化硅陶瓷部件RTA載盤精密檢測是半導體制造的關鍵環節之一,高硬度半導體碳化硅凸點吸盤的應用,體現了先進材料科技的發展。這種吸盤的重點在于獨特的凸點設計和較高硬度特性。凸點結構采用納米級精度加工,每個凸點的高度、間距和形狀都經過精確計算,確保與晶圓表面良好接觸。碳化硅材料屬于高硬度材...

2025-11-28 -

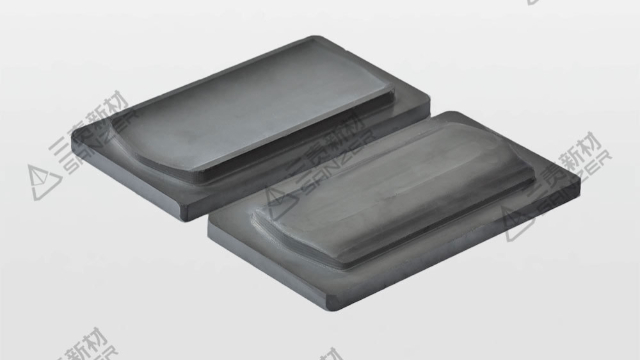

遼寧輕質高溫窯具熱輻射板

遼寧輕質高溫窯具熱輻射板高導熱率高溫窯具的加工是一個精密而復雜的過程,涉及多個關鍵步驟和技術要點原材料的選擇對產品質量有重要影響,一般選用高純度碳化硅粉末作為主要原料,這種材料具備出色的導熱性能和耐高溫特性。在原料制備階段,需要進行精細的粉體處理,包括粒度分布控制和雜質去除,以確保產...

2025-11-28 -

河北耐離子刻蝕無壓燒結碳化硅純度

河北耐離子刻蝕無壓燒結碳化硅純度精細化工行業對材料性能要求極高,無壓燒結碳化硅憑借其優良特性成為優先選擇。這種先進陶瓷材料采用超細碳化硅微粉為原料,通過添加特定燒結助劑,在2100-2200℃高溫下燒結而成。其密度通常達到理論值的98%以上,展現出優異的綜合性能。其維氏硬度可達2000GPa...

2025-11-28 -

耐磨半導體碳化硅陶瓷部件公司

耐磨半導體碳化硅陶瓷部件公司半導體制造過程中常常涉及強酸環境,這對材料的耐腐蝕性提出了很高要求。耐強酸半導體碳化硅正是應對這一需求的合適選擇。這種特殊的碳化硅材料具備獨特的表面結構和化學性質,能夠在強酸環境中保持穩定。其表面會形成一層致密的氧化膜,有效阻隔酸性物質的侵蝕。與傳統的硅基材料...

2025-11-28 -

深圳耐高溫半導體碳化硅制造

深圳耐高溫半導體碳化硅制造半導體制造過程中,晶圓處理環節對設備的耐腐蝕性要求極高。環裝吸盤作為直接接觸晶圓的關鍵部件,其材料選擇尤為重要。碳化硅陶瓷憑借良好的耐強堿特性,成為制作環裝吸盤的合適材料。這種材料能在強堿性清洗劑和蝕刻液等苛刻環境中保持穩定,有效延長了設備使用壽命,降低了維護...

2025-11-27 -

南陽低膨脹系數反應燒結碳化硅品牌

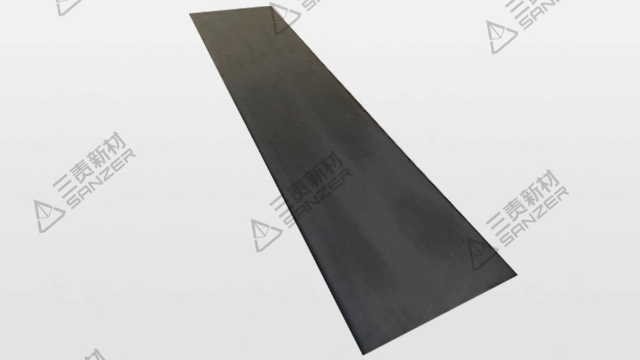

南陽低膨脹系數反應燒結碳化硅品牌擠出反應燒結碳化硅陶瓷在制造工藝上有著獨特的優勢。這種工藝選用不同粒徑的碳化硅粉體作為原料,添加碳源、粘結劑和乳化劑等輔料,通過精密的混料和混煉過程,在真空高壓環境下擠出成型。這種方法能夠實現自動化、連續化生產,特別適合制造較長尺寸的等截面線材、管材或片材。擠...

2025-11-27 -

浙江耐腐蝕無壓燒結碳化硅管

浙江耐腐蝕無壓燒結碳化硅管電子玻璃制造中,模具材料選擇直接影響產品質量。無壓燒結碳化硅陶瓷為此量身打造,采用粒徑0.5-1.0μm的超細碳化硅微粉,經噴霧干燥和高溫燒結,形成密度高達3.14-3.15g/cm3的致密結構。這種獨特制備方法賦予材料超凡物理化學性能。在1500℃以上極端溫...

2025-11-27 -

四川反應燒結碳化硅價格

四川反應燒結碳化硅價格反應燒結碳化硅因其低熱膨脹系數而成為精密光學和半導體制造領域的理想材料。實際生產中,材料密度通常在3.05-3.15g/cm3范圍內波動,常見偏差約±0.05g/cm3,這種微小變化會影響熱膨脹系數、彈性模量和導熱率等關鍵性能,進而對產品的精度和穩定性造成明顯...

2025-11-27 -

上海抗氧化半導體碳化硅凸點吸盤

上海抗氧化半導體碳化硅凸點吸盤溫度變化引起的熱膨脹是半導體制造中的一大挑戰。碳化硅材料以其極低的熱膨脹系數成為解決這一問題的關鍵。碳化硅的線性膨脹系數遠低于硅和大多數金屬材料。這一特性使碳化硅在溫度波動較大的環境中仍能保持尺寸穩定。在半導體制程中,低膨脹系數意味著更高的精度控制和更好的熱匹...

2025-11-27 -

濰坊耐強堿半導體碳化硅價格

濰坊耐強堿半導體碳化硅價格半導體制造過程中,熱管理是貫穿始終且具有挑戰性的技術環節。高導熱系數的碳化硅陶瓷部件為這一問題提供了有效解決方案。碳化硅的熱導率高于常見的陶瓷材料。這種良好的導熱性能使碳化硅陶瓷在半導體熱管理中具有重要作用。在半導體設備中,高導熱碳化硅陶瓷被用于制作熱沉、散熱...

2025-11-27 -

濰坊耐磨耐高溫碳化硅公司

濰坊耐磨耐高溫碳化硅公司輕質高溫窯具正逐漸成為高溫工業的新寵,這種創新型窯具通過優化材料配方和結構設計,在保持高溫性能的同時降低了重量。輕質高溫窯具通常采用多孔結構或泡沫陶瓷等新型材料,巧妙平衡了強度和重量。與傳統重型窯具相比,輕質窯具在安裝、運輸和維護方面具有明顯優勢。減輕重量不僅...

2025-11-27 -

北京耐離子刻蝕無壓燒結碳化硅指標

北京耐離子刻蝕無壓燒結碳化硅指標面對半導體制造中持續存在的高溫、強腐蝕與嚴重磨損等共性難題,行業迫切需要性能更為優良的創新材料予以應對。在此背景下,定制化無壓燒結碳化硅部件逐漸成為解決這些關鍵問題的可行路徑。這種先進陶瓷材料在極端環境下展現出優良的熱穩定性和化學惰性。無壓燒結工藝使碳化硅密度...

2025-11-27 -

上海耐離子刻蝕無壓燒結碳化硅硬度

上海耐離子刻蝕無壓燒結碳化硅硬度在追求工業綠色發展的當代,無壓燒結碳化硅陶瓷正成為一種備受關注的先進材料。這種材料的制備過程堪稱現代陶瓷技術的集大成者,體現了環保理念與高性能的完美結合。制備過程始于原料的精心篩選:粒徑在0.5-1.0μm范圍內的超細碳化硅微粉成為主角,為產品的均勻性和致密度...

2025-11-27 -

山東高硬度高溫窯具性能

山東高硬度高溫窯具性能高硬度耐高溫碳化硅材料的技術優勢源于其獨特的物理化學特性和微觀結構。碳和硅原子以四面體結構緊密排列,形成強大共價鍵網絡,賦予極高硬度和耐磨性,使部件在高溫下保持穩定。熱膨脹系數低,只有金屬材料四分之一,溫度變化時尺寸變化小,提高精密度和可靠性。有助于快速散熱,...

2025-11-27 -

濰坊耐高溫半導體碳化硅陶瓷部件生產

濰坊耐高溫半導體碳化硅陶瓷部件生產半導體制造工藝中的高溫環境對材料提出了很高要求,而耐高溫半導體碳化硅涂層正是應對這一挑戰的關鍵技術。這種涂層能在極端溫度下保持穩定,一般可承受1300℃以上的高溫。其良好的熱穩定性源于碳化硅獨特的化學鍵結構,使得涂層在高溫下不易發生相變或分解。耐高溫碳化硅涂層...

2025-11-27 -

四川耐腐蝕反應燒結碳化硅爐管

四川耐腐蝕反應燒結碳化硅爐管反應燒結碳化硅的密度作為一項關鍵材料參數,直接決定了其熱導率、機械強度及抗熱震性等多項關鍵性能的綜合表現。通常密度越高材料的力學性能和熱學性能越優良。密度的控制主要通過調節原料配比和燒結工藝實現。較高的碳化硅含量和較低的游離硅含量往往會導致更高的密度。在3.0...

2025-11-27 -

上海抗氧化半導體碳化硅材料

上海抗氧化半導體碳化硅材料在半導體制造工藝中,材料的硬度直接影響著加工精度和設備壽命。碳化硅以其出眾的硬度脫穎而出,成為半導體制程中不可或缺的材料,碳化硅在高精度加工和耐磨應用中獨占鰲頭。在晶圓切割和研磨過程中,碳化硅砂輪能保持鋒利邊緣,實現高效精確的材料去除。碳化硅的高硬度還使其成為...

2025-11-27 -

河南光伏反應燒結碳化硅公司

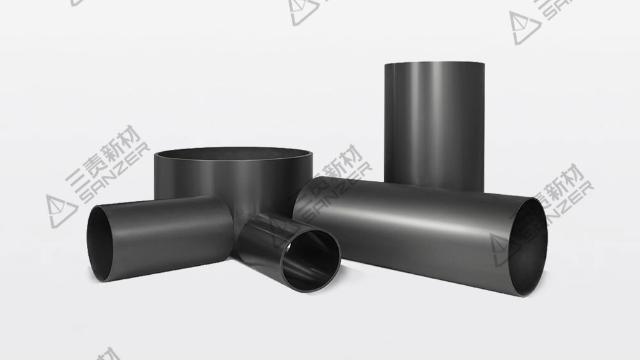

河南光伏反應燒結碳化硅公司反應燒結碳化硅爐管在高溫工業應用中展現出良好的技術優點,成為許多行業的常用材料。其良好的耐高溫性能是突出的優點,可在1350℃的極端環境下長期穩定工作,有效防止熱變形和軟化。良好的抗氧化性能使其能在高溫氧化性氣氛中保持穩定,延長使用壽命。良好的化學穩定性讓它能...

2025-11-27 -

遼寧高導熱系數半導體碳化硅陶瓷部件價格

遼寧高導熱系數半導體碳化硅陶瓷部件價格半導體制造工藝中的高溫環境對材料提出了很高要求,而耐高溫半導體碳化硅涂層正是應對這一挑戰的關鍵技術。這種涂層能在極端溫度下保持穩定,一般可承受1300℃以上的高溫。其良好的熱穩定性源于碳化硅獨特的化學鍵結構,使得涂層在高溫下不易發生相變或分解。耐高溫碳化硅涂層...

2025-11-27 -

浙江耐強堿反應燒結碳化硅晶托

浙江耐強堿反應燒結碳化硅晶托凝膠注模反應燒結碳化硅的制備過程涉及復雜的技術細節。這種方法無需傳統的造粒步驟,而是直接將不同粒徑的碳化硅微粉與炭源混合到特制的預混液中。預混液由單體、交聯劑、水及多種功能助劑組成,每種成分的配比都經過精確計算。在催化劑和引發劑的作用下,單體和交聯劑會形成三維...

2025-11-27 -

上海高導熱率耐高溫碳化硅錕棒

上海高導熱率耐高溫碳化硅錕棒在高溫工業中,熱震問題一直是窯具材料面臨的嚴峻挑戰,抗熱震高溫窯具通過創新的材料設計和制造工藝,有效克服了這一難題。這類窯具通常采用具有低熱膨脹系數的特種陶瓷材料,如碳化硅或氮化硅。其微觀結構經過精心設計,形成了能夠有效吸收熱應力的網絡結構。制造過程中,通過控...

2025-11-27 -

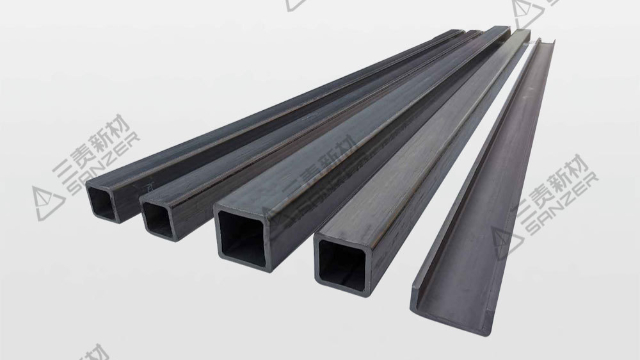

江蘇輕質高溫窯具方梁

江蘇輕質高溫窯具方梁耐高溫碳化硅產品的價格往往是采購決策中的關鍵考量因素,然而關注單一采購價格是遠遠不夠的。這類產品的價格構成復雜,受多方面因素影響,高純度碳化硅原料的市場波動直接影響成本,而高溫燒結、精密加工等工序的技術要求也推高了生產成本。產品的密度、硬度、耐溫性等性能指標越...

2025-11-27