-

南京哪里有機器視覺檢測裝置

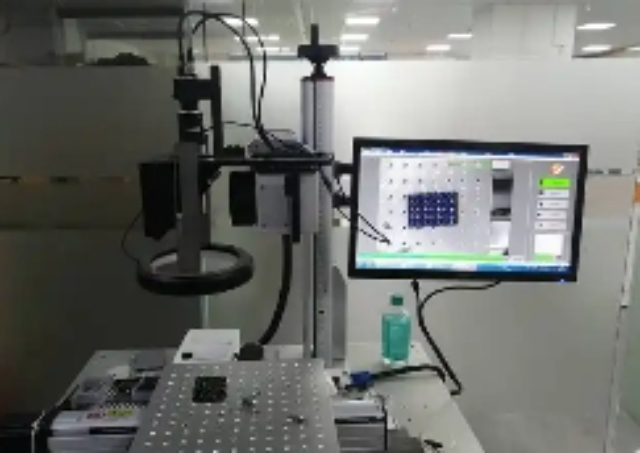

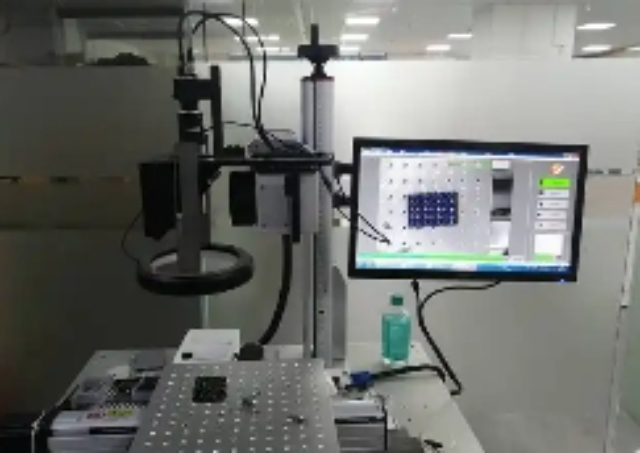

南京哪里有機器視覺檢測裝置在軟件層面,電控系統的控制軟件是實現系統智能化控制的** 。它通常包括設備初始化、參數設置、運動控制、數據采集與處理、通信等多個功能模塊 。設備初始化模塊負責在系統啟動時對各個硬件設備進行初始化配置,確保設備處于正常工作狀態 。參數設置模塊允許用戶根據不同的檢...

2025-12-13 -

鎮江定制機器視覺檢測裝置

鎮江定制機器視覺檢測裝置短焦距鏡頭則如同廣角鏡,視角寬,適合進行廣角攝影和大范圍檢測,在大型汽車零部件的外觀檢測中,短焦距鏡頭能夠快速覆蓋整個零部件表面,檢測出較大面積的缺陷 。光圈是鏡頭中控制進光量的裝置,光圈大小的變化會影響成像的亮度和景深 。大光圈如同打開的大門,能讓更多光線進...

2025-12-13 -

金山區機器視覺測試平臺操作

金山區機器視覺測試平臺操作同時,平臺搭載的高精度運動控制單元(如線性模組、旋轉平臺,定位精度可達微米級),能夠帶動被測視覺設備或測試靶標實現多自由度的精細運動,模擬工件在生產線上的傳輸、定位等動態過程,為后續的圖像采集與分析提供穩定、可重復的測試環境。此外,平臺的硬件架構需具備良好的兼...

2025-12-13 -

微型機器視覺測試平臺產業

微型機器視覺測試平臺產業掃描電子顯微鏡則可獲取晶圓表面的納米級分辨率圖像,視覺算法通過圖像比對、特征提取等技術識別缺陷,平臺能夠檢測出尺寸大于 50nm 的顆粒與寬度小于 100nm 的劃痕,確保晶圓表面質量符合半導體制造標準。在芯片鍵合精度檢測中,針對芯片與基板之間的鍵合引線(如金...

2025-12-12 -

高新區機器視覺檢測裝置是什么

高新區機器視覺檢測裝置是什么這一鮮明的對比,充分展現了機器視覺檢測裝置的強大功能和巨大優勢。它就像一位不知疲倦、火眼金睛的 “質檢員”,能夠快速、準確地完成檢測任務,為工業生產的質量和效率保駕護航。那么,這個神奇的機器視覺檢測裝置究竟是如何工作的?它又具備哪些獨特的技術特點和應用場景呢?...

2025-12-12 -

工業園區購買機器視覺測試平臺

工業園區購買機器視覺測試平臺平臺模擬食品包裝上的常見印刷缺陷(如套印不準、墨點、漏印、文字模糊),視覺系統通過對比印刷圖像與標準模板圖像,檢測印刷缺陷的位置與類型,平臺評估檢測系統對不同印刷缺陷的識別能力,確保包裝上的生產日期、保質期、成分表等關鍵信息清晰可辨,避免因印刷缺陷導致的信息誤...

2025-12-12 -

北京什么是機器視覺測試平臺

北京什么是機器視覺測試平臺焦距與視場角測試則通過測量鏡頭在特定物距下的成像范圍,計算出實際焦距與視場角,與鏡頭標稱參數進行對比,確保鏡頭的實際光學參數與設計參數一致,避免因焦距偏差導致的檢測精度下降。此外,平臺還可測試鏡頭的光圈一致性與通光量,通過在不同光圈檔位下采集相同靶標的圖像,分...

2025-12-12 -

安徽機器視覺測試平臺用戶體驗

安徽機器視覺測試平臺用戶體驗測試項目管理模塊則提供了靈活的測試流程配置功能,用戶可根據測試需求自定義測試項目(如分辨率測試、畸變測試、灰階測試、色彩還原測試等),并設置測試參數(如測試靶標類型、拍攝距離、光照條件),軟件會根據配置的流程自動執行測試任務,無需人工干預,大幅提高測試效率。算...

2025-12-12 -

新款機器視覺檢測裝置型號

新款機器視覺檢測裝置型號通過以上多方面的對比可以清晰地看出,機器視覺檢測在工作效率、檢測精度、信息集成及數字化管理、投入成本等方面都具有***優勢 。在工業生產追求高質量、高效率的***,機器視覺檢測正逐漸成為主流的檢測方式,為企業提升競爭力、實現可持續發展提供了強大的技術支持 。優...

2025-12-12 -

吳中區微型機器視覺檢測裝置

吳中區微型機器視覺檢測裝置這一鮮明的對比,充分展現了機器視覺檢測裝置的強大功能和巨大優勢。它就像一位不知疲倦、火眼金睛的 “質檢員”,能夠快速、準確地完成檢測任務,為工業生產的質量和效率保駕護航。那么,這個神奇的機器視覺檢測裝置究竟是如何工作的?它又具備哪些獨特的技術特點和應用場景呢?...

2025-12-12 -

天津什么是機器視覺測試平臺

天津什么是機器視覺測試平臺在不同溫度點下,平臺控制視覺系統采集標準測試靶的圖像,分析圖像的分辨率、灰度值、色彩還原度等指標的變化,評估視覺系統在溫度變化下的性能穩定性,確保系統在極端溫度下仍能正常工作。在濕度適應性測試中,平臺通過濕度控制單元將測試環境的濕度調節在 10%-95% RH...

2025-12-11 -

購買機器視覺測試平臺哪個好

購買機器視覺測試平臺哪個好在鏡頭分辨率測試中,平臺將鏡頭與標準分辨率相機組合,拍攝 ISO 12233 分辨率靶或 SFR 靶,軟件系統通過分析圖像中心與邊緣區域的線條清晰度,計算出鏡頭在不同視場角下的 MTF 值,評估鏡頭的分辨率均勻性 —— 質量鏡頭應在中心與邊緣區域保持較高的分辨...

2025-12-11 -

定制機器視覺檢測裝置操作

定制機器視覺檢測裝置操作圖像的對比度得到***提升,原本模糊的細節變得清晰可見,為后續的缺陷檢測和尺寸測量等任務提供了更質量的圖像基礎 。噪聲去除是圖像預處理過程中不可或缺的環節,常用的降噪算法包括均值濾波、中值濾波、高斯濾波等 。這些算法就像一個個高效的 “噪聲清潔工”,能夠有效減...

2025-12-11 -

附近機器視覺檢測裝置要多少錢

附近機器視覺檢測裝置要多少錢以電子制造行業為例,在傳統的人工檢測模式下,檢測人員需要全神貫注地盯著傳送帶上的電子元件,逐個進行檢查。據統計,一名熟練的人工檢測員,在保持高度注意力的情況下,每分鐘大約能檢測 10 - 15 個小型電子元件 。然而,長時間的重復勞動極易讓檢測員產生疲勞,一旦...

2025-12-11 -

靜安區機器視覺測試平臺哪個好

靜安區機器視覺測試平臺哪個好在電容、電阻的外觀檢測中,平臺測試視覺系統對元件表面絲印(如型號、參數)的識別能力,以及對元件引腳氧化、變形等缺陷的檢測能力:通過制作絲印模糊、缺失的樣品,以及引腳氧化、彎曲的樣品,視覺系統需準確識別絲印信息并檢測缺陷,平臺統計絲印識別準確率與缺陷檢測率,確保...

2025-12-11 -

福建機器視覺檢測裝置性能

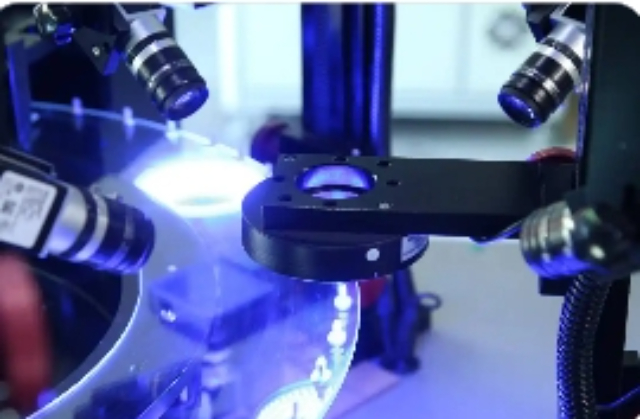

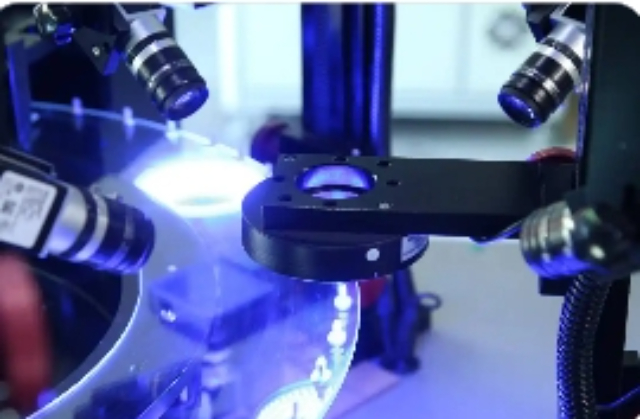

福建機器視覺檢測裝置性能相機,作為圖像采集的**部件,宛如人類眼睛中的視網膜,直接決定了圖像的分辨率、色彩還原等關鍵參數 。從芯片類型來看,主要分為 CCD 相機和 CMOS 相機 。CCD 相機以其出色的低噪聲性能和高靈敏度,在對圖像質量要求極高的檢測場景中備受青睞,如**半導體芯...

2025-12-11 -

鎮江機器視覺檢測裝置種類

鎮江機器視覺檢測裝置種類除了工資,企業還需要投入大量的時間和精力對檢測人員進行培訓,以確保他們能夠掌握***的檢測標準和方法 。培訓費用包括培訓師的費用、培訓材料的費用以及員工培訓期間的工資等,每次培訓的成本可能在數萬元甚至更高 。此外,人工檢測還存在管理成本,如人員考勤管理、績效考...

2025-12-11 -

青浦區機器視覺測試平臺要多少錢

青浦區機器視覺測試平臺要多少錢病蟲害的識別能力,以及生長參數的測量精度,為作物生長模型構建與精細農業管理提供性能驗證。在農業機器人導航測試中,平臺模擬田間道路、作物行間距等場景,設置障礙物(如石塊、雜草),測試農業機器人視覺導航系統的路徑規劃準確率、避障響應速度,確保機器人在田間能夠穩定行...

2025-12-11 -

姑蘇區使用機器視覺檢測裝置

姑蘇區使用機器視覺檢測裝置機器視覺檢測裝置的高效檢測速度,不僅能夠滿足現代高速生產線的需求,還為企業帶來了諸多其他好處 。它可以使企業在相同的時間內生產出更多的產品,提高企業的產能和市場競爭力 。快速的檢測速度還能夠讓企業及時發現生產過程中出現的問題,采取相應的措施進行調整,避免因問題...

2025-12-11 -

小型機器視覺檢測裝置生產廠家

小型機器視覺檢測裝置生產廠家下料動作是檢測流程的***環節,檢測完成后,將合格品或不良品分揀并移出檢測區 。下料機構的形式多種多樣,常見的有機械手臂分揀、氣動分揀、皮帶分揀等 。在電子產品組裝生產線中,機械手臂下料機構應用***,它能夠根據檢測結果,快速準確地將合格品抓取并放置到下一工...

2025-12-11 -

黃浦區機器視覺測試平臺型號

黃浦區機器視覺測試平臺型號焦距與視場角測試則通過測量鏡頭在特定物距下的成像范圍,計算出實際焦距與視場角,與鏡頭標稱參數進行對比,確保鏡頭的實際光學參數與設計參數一致,避免因焦距偏差導致的檢測精度下降。此外,平臺還可測試鏡頭的光圈一致性與通光量,通過在不同光圈檔位下采集相同靶標的圖像,分...

2025-12-11 -

黑龍江國產機器視覺檢測裝置

黑龍江國產機器視覺檢測裝置傳統的人工測量方法,如使用卡尺、千分尺等工具進行測量,不僅測量速度慢,而且容易受到人為因素的影響,測量誤差較大 。在測量復雜形狀的機械零件時,人工測量往往難以準確獲取零件的各個尺寸參數 。機器視覺檢測裝置通過高精度的光學成像系統和先進的測量算法,能夠實現對精密...

2025-12-11 -

松江區小型機器視覺檢測裝置

松江區小型機器視覺檢測裝置在信息集成及數字化管理方面,機器視覺檢測與人工檢測也有著天壤之別 。機器視覺檢測能夠通過多工位測量方式,一次性高效完成待檢產品的高度、輪廓、尺寸大小、外觀缺陷等多項技術參數的檢測 。檢測過程中產生的測量數據和結果,均支持導出指定測量數據并自動生成報表,無需人工...

2025-12-11 -

浦東新區本地機器視覺測試平臺

浦東新區本地機器視覺測試平臺通過高分辨率線陣相機(如 4K 線陣相機)與光源系統配合,實現對電芯表面的全覆蓋掃描,視覺算法通過灰度對比、邊緣檢測等技術識別缺陷,平臺統計缺陷檢測率與誤檢率,確保能夠識別出寬度小于 0.2mm 的劃痕與面積大于 1mm2 的鼓包。在電池尺寸精度測量中,針對鋰...

2025-12-11 -

工業園區機器視覺測試平臺操作

工業園區機器視覺測試平臺操作為確保測試過程的可追溯性與數據的完整性,機器視覺測試平臺需搭建完善的數據管理與追溯系統。該系統主要包括數據采集、存儲、查詢、分析與追溯功能。在數據采集環節,平臺實時采集測試過程中的各類數據,如測試參數(光照條件、相機參數、運動控制參數)、測試結果(分辨率、畸變...

2025-12-11 -

楊浦區機器視覺檢測裝置性能

楊浦區機器視覺檢測裝置性能在一家現代化的服裝生產工廠中,引入的機器視覺檢測設備每小時可以檢測 200 - 300 件服裝,檢測速度是人工的 20 - 30 倍 。在高速運動的生產線檢測場景中,機器視覺檢測的優勢更加明顯 。在電子元件生產線上,電子元件以極高的速度在傳送帶上流動,機器視覺...

2025-12-11 -

嘉定區機器視覺檢測裝置產業

嘉定區機器視覺檢測裝置產業傳統的人工測量方法,如使用卡尺、千分尺等工具進行測量,不僅測量速度慢,而且容易受到人為因素的影響,測量誤差較大 。在測量復雜形狀的機械零件時,人工測量往往難以準確獲取零件的各個尺寸參數 。機器視覺檢測裝置通過高精度的光學成像系統和先進的測量算法,能夠實現對精密...

2025-12-11 -

浙江機器視覺檢測裝置型號

浙江機器視覺檢測裝置型號通過以上多方面的對比可以清晰地看出,機器視覺檢測在工作效率、檢測精度、信息集成及數字化管理、投入成本等方面都具有***優勢 。在工業生產追求高質量、高效率的***,機器視覺檢測正逐漸成為主流的檢測方式,為企業提升競爭力、實現可持續發展提供了強大的技術支持 。優...

2025-12-10 -

吳江區機器視覺測試平臺怎么用

吳江區機器視覺測試平臺怎么用在芯片外觀檢測中,平臺模擬芯片的常見缺陷(如表面劃痕、裂紋、污漬、引腳變形),通過高精度光學成像系統采集芯片的高清圖像(分辨率可達 1000 萬像素以上),視覺檢測系統需提取芯片表面的缺陷特征與引腳的幾何特征,平臺通過對比檢測結果與人工標注的缺陷數據,評估系統...

2025-12-10 -

浦東新區小型機器視覺檢測裝置

浦東新區小型機器視覺檢測裝置在圖像預處理階段,軟件系統就像一位技藝精湛的圖像修復師,運用一系列先進的算法對采集到的原始圖像進行精心處理 。灰度轉換算法是圖像預處理的常用手段之一,它將彩色圖像巧妙地轉換為灰度圖像,極大地簡化了后續處理的復雜性 。這是因為彩色圖像包含豐富的 RGB 分量信息...

2025-12-10