-

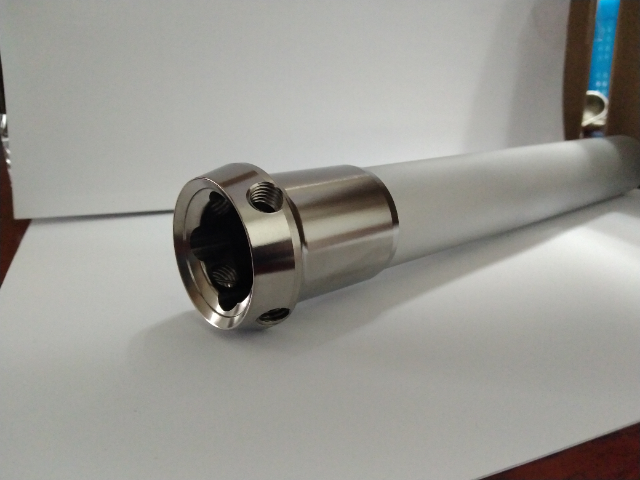

上饒TA2鈦管件供應商

上饒TA2鈦管件供應商效率提升10倍;2008年大型管件整體鍛造技術成熟,實現直徑2米以上鈦管件國產化。2011-2020年是增材制造與智能化成型期,2014年3D打印技術用于鈦管件生產,實現一體化復雜結構成型;2018年五軸數控成型技術普及,精度達±0.01mm。2021年至今是...

2025-12-14 -

南平鈦板

南平鈦板超薄鈦板(厚度<0.5mm)制備成功,用于電子器件封裝;同時,表面處理技術發展迅速,陽極氧化、噴砂等工藝使鈦板表面性能與美觀度提升,拓展了其在裝飾領域的應用。產業格局方面,日本與蘇聯崛起為鈦板主要生產國,日本住友金屬、JFE等企業通過引進美國技術并自主創新,實...

2025-12-14 -

廈門TA9定制加工件的市場

廈門TA9定制加工件的市場內部結構探傷是發現定制加工件內部隱藏缺陷的 “眼”,對于保障產品的安全性和可靠性至關重要 。X 射線無損檢測就像給零件做 “CT 掃描”,能清晰顯示內部的氣孔、夾雜等缺陷 。超聲波檢測則利用高頻聲波在材料中的傳播特性,有效判斷內部的裂紋、分層等問題 。這些無損...

2025-12-13 -

南昌TA2鈦絲制造廠家

南昌TA2鈦絲制造廠家20世紀40年代,第二次世界大戰的需求成為鈦絲誕生的直接驅動力,推動鈦加工技術實現跨越式突破,鈦絲從實驗室原型轉變為初步實用產品。二戰期間,航空航天領域對輕量化、度材料的需求迫切,傳統金屬材料已無法滿足戰斗機、導彈等裝備的性能要求,鈦材料憑借獨特優勢進入軍方視...

2025-12-13 -

中山鈦牙餅多少錢一公斤

中山鈦牙餅多少錢一公斤人工智能(AI)輔助設計將賦能鈦牙餅的結構優化,實現 “解剖學適配與功能仿真” 的智能協同。基于海量口腔解剖數據訓練的 AI 模型,可自動生成符合患者咬合軌跡的牙餅形態,優化受力分布,減少應力集中。針對不同修復場景(前牙美觀修復、后牙承重修復),AI 可自動調...

2025-12-13 -

鷹潭TA1鈦管件多少錢

鷹潭TA1鈦管件多少錢規定不同管徑鈦管件的承壓范圍;1976年日本工業標準調查會(JISC)制定《鈦及鈦合金管件尺寸標準》,適配本土化工產業需求,這一階段標準以區域行業需求為主,國際差異較大。80年代是國家與區域標準發展期,各國紛紛制定國家標準,1982年美國ASTM發布《鈦及鈦合...

2025-12-13 -

青海TA11鈦法蘭多少錢一公斤

青海TA11鈦法蘭多少錢一公斤氣孔也是鈦法蘭焊接過程中經常碰到的問題。形成氣孔的根本原因是由于氫影響的結果,氫在小于 300℃時,在 α 相中溶解度很小,在室溫時極限溶解度只有 0.002%。當焊縫或熱影響區在焊后冷卻到 300℃以下,過飽和的氫即以氫化鈦 (γ 相) 形式析出,體積增大并...

2025-12-13 -

贛州TA1鈦棒的趨勢

贛州TA1鈦棒的趨勢鈦棒的尺寸規格與精度標準根據應用場景需求制定,形成了從細徑微棒到超大直徑棒材的完整規格體系,精度控制則隨應用領域的化持續提升。尺寸方面,鈦棒直徑范圍覆蓋 0.5mm-500mm,長度通常為 1-6 米,可根據客戶需求定制超長棒材(長可達 12 米)。細徑鈦棒(...

2025-12-12 -

淮安TC4鈦假肢連接件多少錢一公斤

淮安TC4鈦假肢連接件多少錢一公斤跨界合作創新將加速鈦假肢連接件的技術迭代,融合材料科學、醫學工程、人工智能、電子信息等多領域技術。材料企業與醫療機構聯合研發新型合金與涂層;AI 企業與假肢制造商合作優化控制算法與步態識別;電子企業參與傳感器、神經接口的開發;互聯網企業搭建云端康復平臺。上海交...

2025-12-12 -

渭南TA2鈦管一公斤多少錢

渭南TA2鈦管一公斤多少錢鈦管的創新根基始于原料提純與合金配方的迭代,通過成分優化與雜質控制,實現了產品性能的跨越式提升。超純鈦制備技術的突破,將鈦管中氧、氮等雜質含量控制在 50ppm 以下,增強了材料的韌性與耐腐蝕性,為醫療、電子等苛刻領域提供了原料保障。合金體系創新呈現多元化發展...

2025-12-12 -

佛山TA1鈦管件廠家

佛山TA1鈦管件廠家對于化工用鈦管件,需進行特定介質腐蝕試驗,如在5%鹽酸溶液(常溫)中浸泡1000小時,腐蝕速率需≤0.01mm/年;對于海洋用鈦管件,需進行海水浸泡試驗,在天然海水中浸泡2年,表面無明顯腐蝕。尺寸精度評價涵蓋管徑、壁厚、長度、角度等關鍵參數,采用卡尺、千分尺、...

2025-12-12 -

清遠TC4鈦假肢連接件源頭供貨商

清遠TC4鈦假肢連接件源頭供貨商多孔結構已成為鈦假肢連接件的設計方向,未來將實現孔隙參數的定制化。通過調控 30%-50% 的孔隙率、500-800μm 的孔徑尺寸,可同時降低彈性模量(至 15-20GPa,接近皮質骨)與為骨長入提供通道,使 6 個月后剪切強度達 15-20MPa。孔型設計...

2025-12-12 -

泉州鈦管多少錢

泉州鈦管多少錢全球水資源短缺與海洋資源開發加速,使海洋工程與海水淡化成為鈦管產業的新興增長極。鈦管極強的耐海水腐蝕性能,使其在海洋環境中具有不可替代的優勢。在海水淡化領域,鈦管是反滲透膜組件、熱交換器的材料,能夠抵御高鹽度海水的侵蝕,延長設備使用壽命,在沙特、阿聯酋等中東缺...

2025-12-12 -

廣東TA2定制加工件源頭供貨商

廣東TA2定制加工件源頭供貨商定制的活塞采用度鋁合金材料,經過精密加工,其尺寸精度和表面質量都達到了極高的標準,能夠在高溫、高壓的環境下穩定工作,減少發動機的能量損失,提高發動機的效率 。同時,定制加工的底盤零部件可以改善汽車的操控性能和行駛穩定性。定制的懸掛系統零部件根據汽車的設計要求和...

2025-12-12 -

肇慶TA2鈦絲貨源廠家

肇慶TA2鈦絲貨源廠家避免加熱過程中表面氧化,保證絲材的表面質量與耐腐蝕性。固溶時效處理則主要用于度鈦合金絲的性能強化,以TC4為例,先在920-950℃的β相區加熱保溫30-40分鐘(固溶處理),使合金元素充分溶解到基體中,然后快速水冷,獲得過飽和固溶體;再在450-500℃下保...

2025-12-11 -

武威TA11鈦管件的市場

武威TA11鈦管件的市場材料方面,2008年TC4、TA2等主流牌號鈦合金管件實現國產化,成本降低40%;2010年耐低溫鈦管件(-196℃)開發成功,用于液化天然氣設備。產業規模爆發式增長,中國鈦管件年產量從2000年的350噸增長至2010年的2500噸,占全球總量的45%,形成...

2025-12-11 -

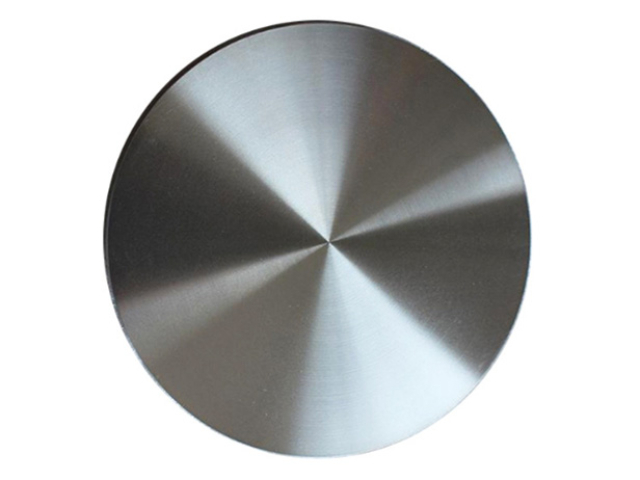

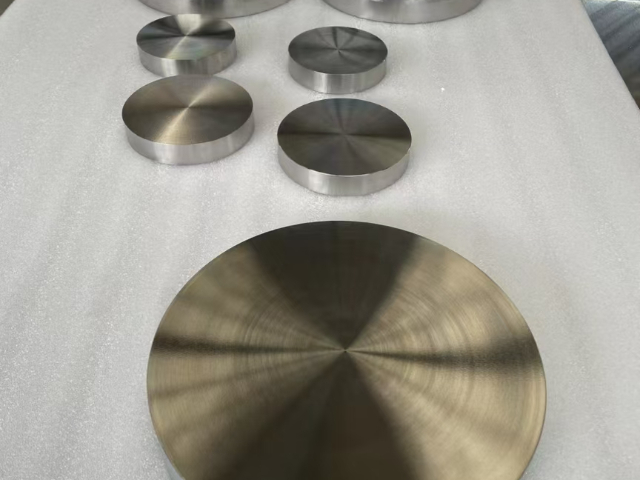

銅川鈦靶塊生產廠家

銅川鈦靶塊生產廠家復合化與多功能化將成為鈦靶塊產品創新的主流方向。當前鈦鋁、鈦鎳鋯等二元、三元復合靶材市場份額已達48%,未來多組元復合靶將成為研發重點。Ti-Al-Si-O四元高熵合金靶材已展現出優異性能,其制備的薄膜硬度達HV2000,較傳統TiN膜提升11%,將廣泛應用于...

2025-12-11 -

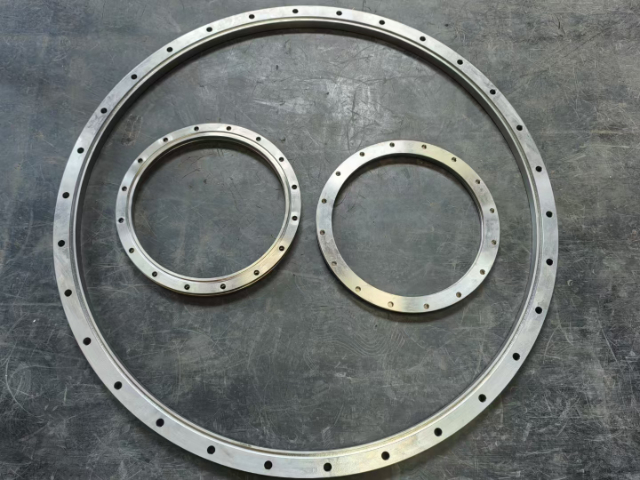

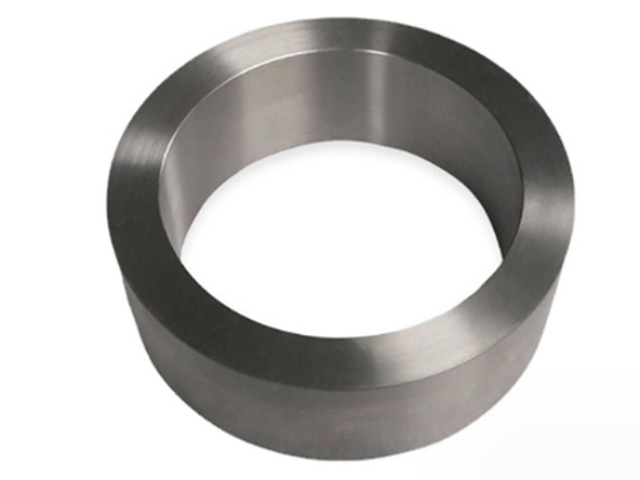

商洛TA1鈦法蘭多少錢一公斤

商洛TA1鈦法蘭多少錢一公斤展望未來,鈦法蘭產業將朝著高性能化、精密化、綠色化、智能化和跨領域融合的方向持續發展。技術方面,新型鈦合金材料的研發將進一步提升產品的耐溫、耐壓、耐腐蝕性能,增材制造、精密加工等技術的不斷突破將實現更復雜結構、更高精度產品的生產。應用方面,隨著航空航天、海洋工...

2025-12-11 -

福州TA1鈦鍛件多少錢一公斤

福州TA1鈦鍛件多少錢一公斤將加熱后的鈦法蘭留在加熱爐內,讓其自然冷卻至室溫,這種冷卻方式較為緩慢,能夠使材料內部組織充分轉變,獲得良好的綜合性能 。空冷則是將加熱后的鈦法蘭取出爐外,在空氣中自然冷卻,冷卻速度相對較快,但仍能保證材料具有較好的性能 。在對 TC4 鈦合金鈦法蘭進行 50...

2025-12-11 -

連云港TC4鈦靶塊貨源廠家

連云港TC4鈦靶塊貨源廠家不同行業、不同應用場景對鈦靶塊的性能、尺寸、形狀等要求存在較大差異,傳統規模化生產模式難以滿足個性化需求。定制化生產技術創新依托“數字化設計-柔性制造-檢測”的技術體系,實現了鈦靶塊的個性化定制。數字化設計階段,采用三維建模軟件(如UG、Pro/E)構建鈦靶塊...

2025-12-11 -

宿遷TC4鈦管件一公斤多少錢

宿遷TC4鈦管件一公斤多少錢不僅提升耐蝕性,還可賦予不同顏色用于管路標識,同時氧化膜的絕緣性可避免電化學腐蝕。對于醫療領域的鈦管件,如人工心肺機管路,需采用電解拋光處理,通過電化學作用去除表面微觀毛刺,使表面粗糙度Ra≤0.8μm,減少細菌附著,同時提升生物相容性,避免人體排異反應。在電...

2025-12-11 -

鷹潭TA1鈦標準件源頭供貨商

鷹潭TA1鈦標準件源頭供貨商2022年日本研發梯度功能鈦合金材料,實現構件不同部位性能調控。應用領域拓展:航空航天領域,3D打印鈦異形螺母用于航天器結構連接,重量減25%、壽命提30%;醫療領域,個性化鈦骨板根據患者CT數據打印,貼合度提升40%,術后恢復加速;模具領域,打印鈦標準件用于...

2025-12-11 -

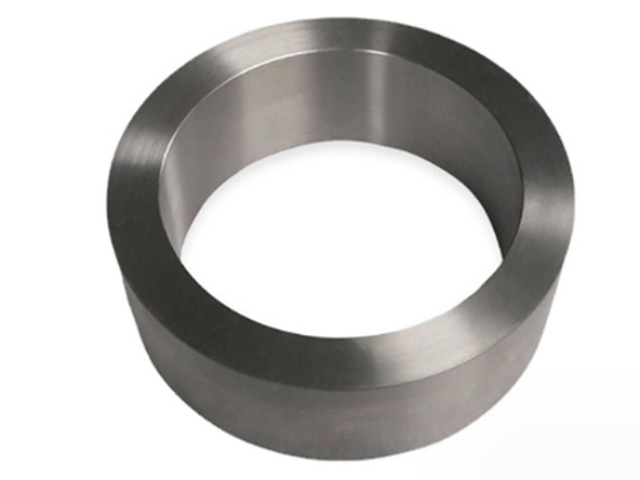

撫州TA2鈦鍛件制造廠家

撫州TA2鈦鍛件制造廠家規定了多種法蘭結構形式,如對焊法蘭(WN)用于高壓、高溫及工況苛刻的場合;帶頸平焊法蘭(SO)需注意其內徑與對接接管外徑的匹配;承插焊法蘭(SW)常用于小口徑管道;螺紋法蘭(Threaded)用于不宜焊接的場合;盲法蘭(BL)用于管道端部或隔離;松套法蘭(LJ...

2025-12-11 -

鈦管件

鈦管件區域協同”特征,中國將在中市場實現突破,與歐美日形成差異化競爭,在綠氫、化工等領域建立技術優勢;新興市場需求將持續增長,東南亞、非洲等地區成為產業增長新引擎;跨國企業將深化全球布局,形成“研發全球化、生產區域化、市場本地化”的格局。全球鈦管件市場規模預計203...

2025-12-11 -

肇慶TC4鈦管件生產廠家

肇慶TC4鈦管件生產廠家對于化工用鈦管件,需進行特定介質腐蝕試驗,如在5%鹽酸溶液(常溫)中浸泡1000小時,腐蝕速率需≤0.01mm/年;對于海洋用鈦管件,需進行海水浸泡試驗,在天然海水中浸泡2年,表面無明顯腐蝕。尺寸精度評價涵蓋管徑、壁厚、長度、角度等關鍵參數,采用卡尺、千分尺、...

2025-12-11 -

萍鄉鈦假肢連接件源頭供貨商

萍鄉鈦假肢連接件源頭供貨商鈦假肢連接件的臨床應用將向多場景、一體化方向拓展。除傳統交通事故、疾病截肢患者外,運動康復、工傷補償、退役軍人保障等新興場景需求快速增長,年輕用戶占比已達 17.3% 且持續提升。在運動康復領域,專為跑步、騎行、游泳設計的連接件將實現專項化,如游泳款采用防水密...

2025-12-11 -

茂名TA9鈦鍛件廠家直銷

茂名TA9鈦鍛件廠家直銷更大的表面粗糙度能讓涂層更好地附著在鈦法蘭表面,增強涂層與基體之間的附著力,從而延長涂膜的耐久性 。在航空航天領域,經過噴砂處理的鈦法蘭,表面粗糙度的增加使其與涂層之間的結合更加牢固,能夠更好地抵御高速氣流的沖刷和復雜環境的侵蝕 。在噴砂處理中,選擇合適的噴料...

2025-12-11 -

商洛TA9鈦標準件供應商

商洛TA9鈦標準件供應商與尺寸公差,成為航空航天領域的通用標準。國際標準化組織(ISO)制定的ISO 16228《鈦及鈦合金緊固件》則針對螺栓、螺母等緊固件做出規范,涵蓋產品分類、技術要求、試驗方法等內容,適用于全球范圍內的工業應用。國內標準以國家標準(GB)為,GB/T 20672...

2025-12-11 -

萍鄉TA2鈦法蘭貨源源頭廠家

萍鄉TA2鈦法蘭貨源源頭廠家展望未來,鈦法蘭將成為工業 4.0 時代不可或缺的連接件,在技術創新、應用拓展、綠色發展等方面實現突破。材料創新將持續突破性能邊界,耐極端環境的鈦合金與復合材料成為主流,滿足航空航天、深海探測、新能源等領域的需求。制造工藝將實現智能化、高效化、綠色化的深度融合...

2025-12-11 -

南京TC4鈦假肢連接件源頭供貨商

南京TC4鈦假肢連接件源頭供貨商感知反饋系統將使鈦假肢連接件具備觸覺與壓力感知能力,實現更自然的人機交互。未來連接件將集成微型壓電傳感器、應變片,采集接觸物體的重量、紋理、硬度等信息,轉化為神經電信號反饋至大腦(通過神經接口)或皮膚觸覺刺激(如微電流、振動)。患者可通過反饋感知物體輕重(誤差...

2025-12-11