-

蘇州節能微量潤滑系統公司

蘇州節能微量潤滑系統公司MQL技術的關鍵優勢體現在環保與經濟效益的雙重提升。環境方面,潤滑劑用量減少90%以上,徹底消除切削液廢液處理難題,同時降低因乳化液揮發導致的PM2.5污染。經濟層面,單臺設備年節約冷卻液成本可達數萬元,且刀具壽命延長30%-50%,加工效率提升15%-20%...

2025-12-08 -

重慶微量潤滑系統哪家可靠

重慶微量潤滑系統哪家可靠微量潤滑系統,即MQL(Minimum Quantity Lubrication)系統,是先進金屬切削加工領域的關鍵技術。它突破了傳統大量使用切削液的加工模式,通過精確控制,將極少量的潤滑油與高壓氣體混合并霧化,形成微小油霧顆粒,直接噴射到切削區域。這種創新方...

2025-12-08 -

天津齒輪微量潤滑系統哪家有賣

天津齒輪微量潤滑系統哪家有賣MQL技術的演進可分為四個階段:1950年代,德國學者初次提出“微量潤滑”概念,但受限于氣動控制技術,只能實現粗略的油量調節;1970年代,隨著環保意識覺醒與油價上漲,日本企業開始研發文丘里式霧化裝置,將潤滑劑用量降至每小時數百毫升;1990年代,德國DMG、...

2025-12-08 -

徐州進口微量潤滑系統廠家排名

徐州進口微量潤滑系統廠家排名MQL系統通過優化潤滑與冷卻條件,明顯改善了加工表面質量與刀具耐用度。在不銹鋼車削實驗中,使用MQL系統的工件表面粗糙度Ra值可降至0.8μm以下(傳統切削液為1.2-1.5μm),且無毛刺、燒傷等缺陷。這得益于潤滑劑在刀具前刀面形成的動態潤滑膜,有效減少了積...

2025-12-08 -

河北齒輪微量潤滑系統要多少錢

河北齒輪微量潤滑系統要多少錢微量潤滑系統將朝著更加智能化、準確化和環保化的方向發展。通過引入先進的傳感器和控制系統,可以實現對油霧流量、壓力和溫度等參數的實時監測和調節,從而提高系統的穩定性和可控性。同時,隨著新材料和新技術的不斷涌現,微量潤滑系統的性能和應用范圍也將得到進一步拓展和提升...

2025-12-08 -

揚州齒輪微量潤滑系統哪家可靠

揚州齒輪微量潤滑系統哪家可靠MQL技術的普及依賴專業人才的支撐。當前,全球范圍內缺乏系統化的MQL技術培訓體系,導致企業應用中存在參數設置不當(如供油量過大導致油霧污染)、設備維護不足(如噴嘴堵塞未及時清理)等問題。為此,德國弗勞恩霍夫研究所、日本生產性本部等機構已開設MQL技術專項課程...

2025-12-08 -

無錫節能微量潤滑系統廠家有哪些

無錫節能微量潤滑系統廠家有哪些MQL系統與傳統濕式潤滑相比,在效率、成本與環境三方面具有明顯優勢。效率層面,傳統濕式潤滑需每小時澆注數百升切削液,但只30%的潤滑劑能到達切削區,其余因飛濺、蒸發造成浪費;MQL系統通過定向噴射將潤滑劑利用率提升至90%以上,同時氣液兩相流體的低粘度(μ99...

2025-12-08 -

鹽城正規準干式切削系統怎么樣

鹽城正規準干式切削系統怎么樣準干式切削是一種介于濕式切削和干式切削之間的先進加工技術。它并非完全摒棄切削液,而是采用較小量潤滑(MQL)的方式,將極少量的潤滑油與高壓氣體混合霧化后,準確噴射到切削區域。這種方式既克服了傳統濕式切削大量使用切削液帶來的成本高、環境污染等問題,又避免了干式切...

2025-12-08 -

鎮江車削微量潤滑系統公司

鎮江車削微量潤滑系統公司盡管MQL系統具有明顯優勢,但其應用仍受限于特定場景。首先,在重載切削(如鑄鐵粗加工)中,MQL系統的冷卻能力不足(熱量帶走效率只為傳統切削液的40%-60%),易導致工件熱變形;其次,部分超硬材料(如陶瓷、金剛石)加工中,潤滑劑難以形成有效潤滑膜,需結合超臨...

2025-12-07 -

遼寧準干式切削系統哪種好

遼寧準干式切削系統哪種好準干式切削系統通常包括切削液供應系統、壓縮空氣供應系統、混合裝置和噴射裝置等。切削液和壓縮空氣在混合裝置中混合后,通過噴射裝置精確噴射到切削區。在準干式切削中,切削液的選擇至關重要。切削液應具有良好的潤滑性、冷卻性和防銹性,同時還應具備低粘度、易霧化等特點,以...

2025-12-07 -

北京準干式切削系統廠家有哪些

北京準干式切削系統廠家有哪些準干式切削還可以減少因切削液污染導致的設備故障和維修成本,進一步提高企業的經濟效益。準干式切削的質量控制存在一定的難點。由于潤滑和冷卻條件的變化,加工過程中可能會出現尺寸偏差、表面粗糙度增大等問題。為了解決這些問題,需要嚴格控制各項工藝參數,確保加工精度和表面...

2025-12-07 -

河北正規微量潤滑系統哪個好

河北正規微量潤滑系統哪個好微量潤滑系統是一種通過精密控制潤滑劑用量,將極少量潤滑油與壓縮空氣混合形成氣液兩相霧化流體的技術。其關鍵原理在于利用高速氣流將潤滑劑定向噴射至切削區域,替代傳統大量澆注切削液的方式,實現“準干式加工”。系統工作時,壓縮空氣通過特殊設計的噴嘴產生負壓,將潤滑油從...

2025-12-07 -

常州進口準干式切削系統哪家優惠

常州進口準干式切削系統哪家優惠為了推動準干式切削技術的發展和應用,需要加強人才培養和團隊建設。高校和科研機構應開設相關課程和研究項目,培養具備準干式切削技術知識和實踐能力的專業人才。同時,企業也應注重內部人才的培養和引進,建立一支高素質、專業化的技術團隊。通過人才培養和團隊建設,為準干式切...

2025-12-07 -

南京進口準干式切削系統公司

南京進口準干式切削系統公司為了進一步提高準干式切削技術的性能和效率,未來的研究將主要集中在以下幾個方面:一是開發新型切削液和潤滑劑,以滿足不同加工材料和工藝的需求;二是優化氣液混合和噴霧冷卻技術,提高切削液的利用率和冷卻效果;三是研究新型刀具材料和涂層技術,提高刀具的耐熱性和耐磨性。為...

2025-12-07 -

蘇州準干式切削系統技術

蘇州準干式切削系統技術在航空航天領域,準干式切削技術得到了普遍應用。航空航天零部件通常具有高精度、強度高、難加工等特點,對加工質量和效率要求極高。準干式切削通過優化潤滑和冷卻條件,能夠有效減少刀具磨損,提高加工表面質量,滿足航空航天零部件的加工要求。例如,在發動機葉片、機匣等關鍵零...

2025-12-07 -

重慶進口微量潤滑系統生產商

重慶進口微量潤滑系統生產商為推動技術共享,國際組織定期舉辦學術會議——如國際生產工程研究院(CIRP)每兩年召開一次“綠色制造與微量潤滑技術”專題研討會,分享較新研究成果(如納米潤滑劑、智能控制系統)與應用案例(如航空航天、汽車制造領域的成功實踐);歐洲機床工業合作協會(CECIMO)...

2025-12-07 -

蘇州正規準干式切削系統定做

蘇州正規準干式切削系統定做準干式切削技術將在更多領域實現突破和應用。隨著環保意識的不斷提高和可持續發展理念的深入人心,準干式切削技術將成為制造業綠色轉型的重要支撐和推動力量。為了充分發揮準干式切削技術的優勢,需要制定科學的戰略規劃和實施路徑。例如,加強技術研發和創新,提高技術的成熟度和...

2025-12-07 -

蘇州進口微量潤滑系統訂購

蘇州進口微量潤滑系統訂購盡管MQL系統的初始投資(設備采購+刀具改造)較傳統濕式加工高20%-30%,但其長期經濟性明顯優于后者。成本構成分析顯示,傳統系統的運行成本中,切削液采購占40%、廢液處理占30%、刀具損耗占20%、能耗占10%;而MQL系統的成本主要集中于潤滑劑(占50%...

2025-12-07 -

節能微量潤滑系統哪家便宜

節能微量潤滑系統哪家便宜目前,微量潤滑系統已經在國內外得到了普遍的應用和推廣。隨著環保意識的不斷提高和綠色制造技術的不斷發展,微量潤滑系統的市場前景將更加廣闊。未來,隨著技術的不斷進步和成本的進一步降低,微量潤滑系統有望成為金屬加工領域的主流潤滑方式。盡管微量潤滑系統具有諸多優勢,但...

2025-12-07 -

常州正規微量潤滑系統廠家有哪些

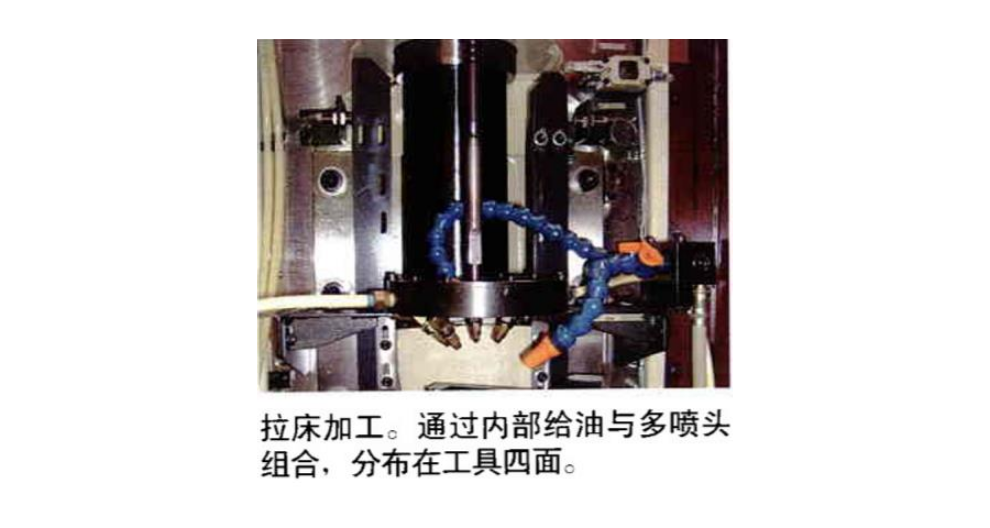

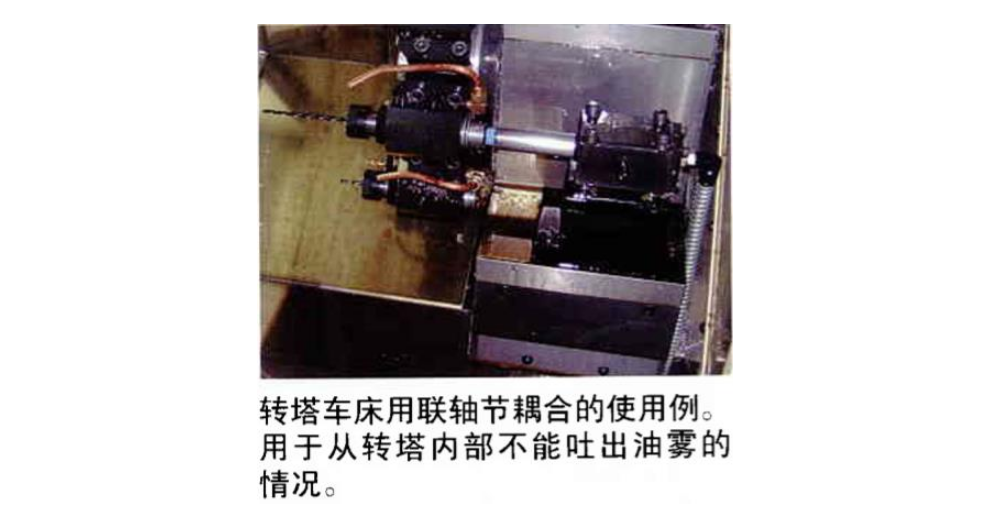

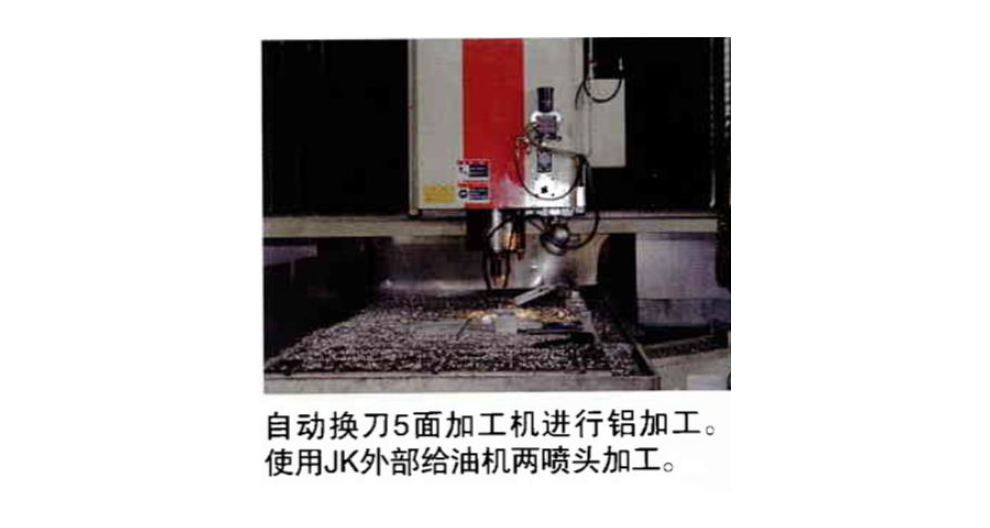

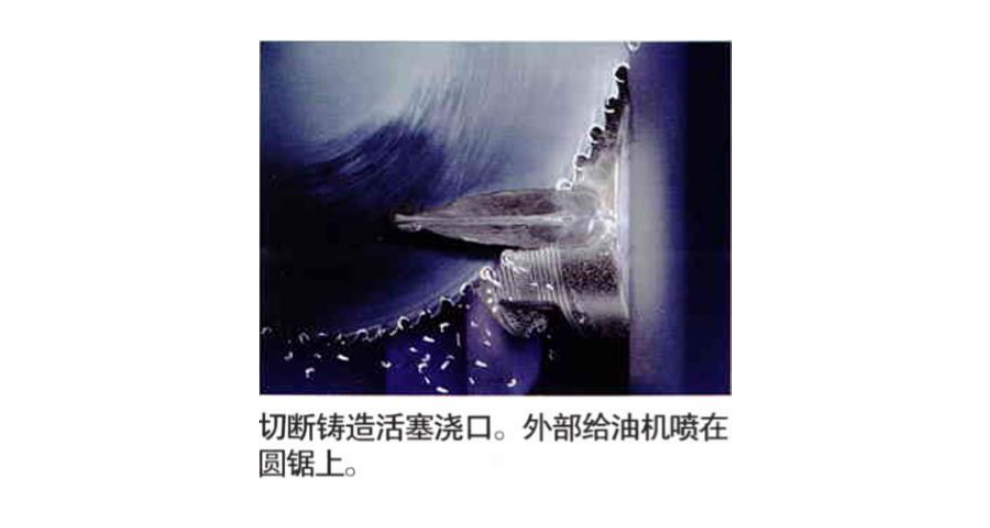

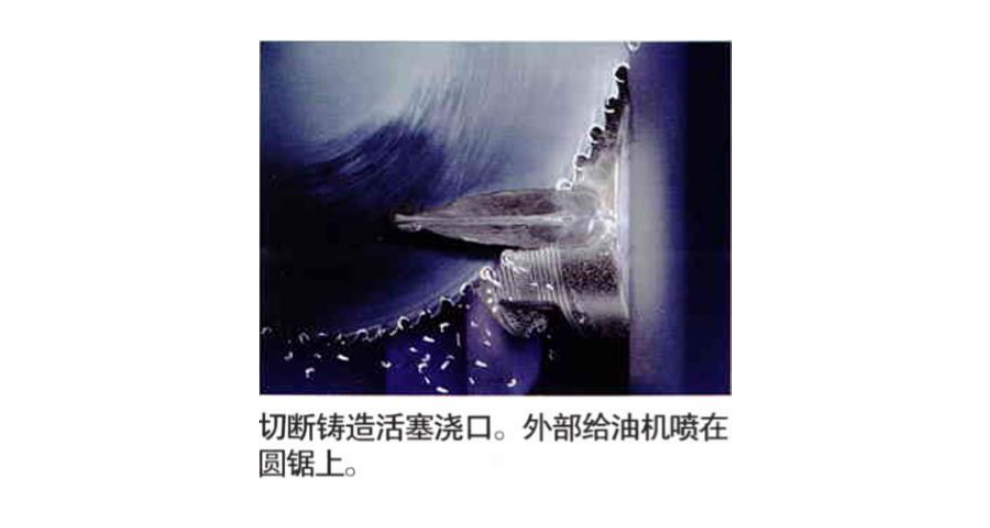

常州正規微量潤滑系統廠家有哪些微量潤滑系統依據供油方式、噴射方式、控制模式及應用領域形成多元化分類體系。按供油方式分為脈沖式(間歇供油)、連續式(恒定流量)及變頻式(動態調節);噴射方式涵蓋外部供給型(噴嘴單獨安裝)與內部供給型(刀具內置油氣通道);控制模式包括手動調節、自動控制(基于預設...

2025-12-07 -

山西齒輪微量潤滑系統廠家電話

山西齒輪微量潤滑系統廠家電話MQL系統的環保優勢體現在全生命周期管理中的資源節約與污染減排。傳統切削液需配備復雜的循環系統,且每小時消耗數百升液體,而MQL系統只需少量潤滑油(每小時0.1-100ml),無需回收處理,廢液產生量接近零。以汽車零部件加工為例,單條生產線每年可減少切削液消耗...

2025-12-07 -

江蘇微量潤滑系統費用

江蘇微量潤滑系統費用MQL系統的應用已從傳統金屬切削領域延伸至金屬成形、特種加工及新興制造場景。在金屬成形加工中,MQL技術通過噴嘴定向噴射潤滑劑,有效減少了沖壓模具的磨損(模具壽命提升30%-50%),同時降低了拉深件的表面劃傷率(劃傷比例從5%降至1%以下)。在特種加工領域,...

2025-12-07 -

徐州準干式切削系統怎么選

徐州準干式切削系統怎么選準干式切削對刀具材料提出了更高的要求。由于潤滑和冷卻條件與傳統切削不同,刀具需要具備更好的耐磨性、耐熱性和抗粘結性。高性能的硬質合金是常用的刀具材料之一,它具有較高的硬度和韌性,能夠在高溫和高壓下保持良好的切削性能。陶瓷刀具材料也因其高硬度、耐高溫和化學穩定性...

2025-12-07 -

鹽城進口準干式切削系統品牌

鹽城進口準干式切削系統品牌準干式切削的潤滑主要依靠霧化后的潤滑油顆粒。當這些微小的油滴被高速氣流攜帶到達切削區域時,它們會吸附在刀具和工件表面,形成一層極薄的潤滑油膜。這層油膜能有效降低刀具與工件之間的摩擦系數,減少切削力,從而減輕刀具的磨損。同時,潤滑油中的某些添加劑還能與切削過程中...

2025-12-07 -

南通正規準干式切削系統價格表

南通正規準干式切削系統價格表從經濟效益角度來看,準干式切削也具有明顯優勢。一方面,切削液用量的減少降低了原材料成本,同時無需復雜的切削液處理設備,節省了設備投資和運行成本。另一方面,準干式切削可以提高加工效率,減少刀具磨損和破損,降低廢品率,從而提高生產效率和產品質量。綜合計算,準干式切...

2025-12-07 -

南京進口準干式切削系統價格怎么樣

南京進口準干式切削系統價格怎么樣準干式切削對刀具提出了更高的要求。由于潤滑和冷卻條件與傳統切削不同,刀具需要具備更好的耐磨性、耐熱性和抗粘結性。刀具材料應選擇高性能的硬質合金、陶瓷等,以提高刀具的硬度和韌性。刀具的幾何參數也需要進行優化,如增大前角、后角,合理設計刃口半徑等,以降低切削力,減...

2025-12-07 -

準干式切削系統哪家有賣

準干式切削系統哪家有賣相較于傳統濕式切削,準干式切削具有明顯優勢。首先,它大幅減少了切削液的使用,降低了切削液成本及后續處理費用。其次,準干式切削提高了加工精度和表面質量,因為減少了因切削液引起的熱變形和刀具磨損。此外,它還有助于延長刀具壽命,減少停機時間,提高生產效率。準干式切削...

2025-12-07 -

蘇州先進微量潤滑系統廠家排名

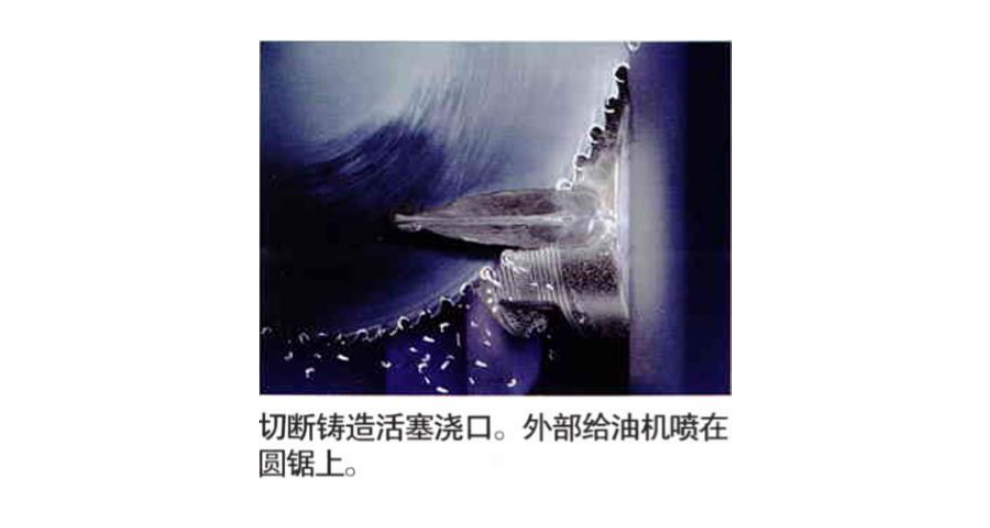

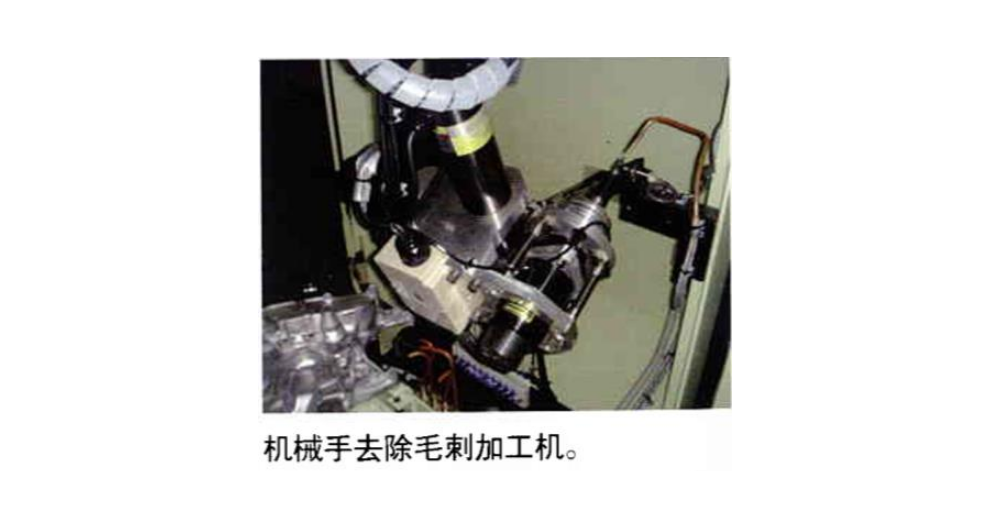

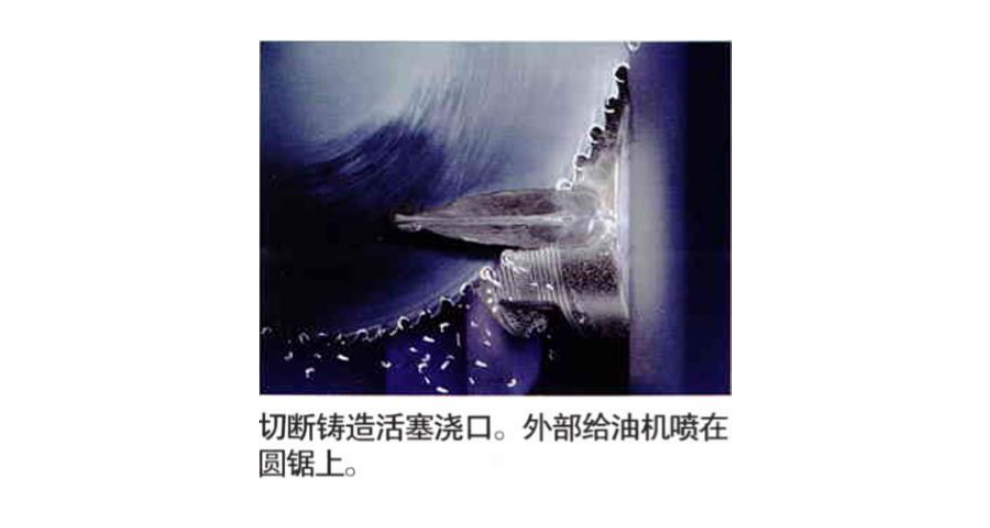

蘇州先進微量潤滑系統廠家排名冷卻方面,油霧顆粒吸收切削熱并迅速蒸發,帶走大量熱量,有效降低切削溫度。這種復合作用不只提高了加工效率,還改善了加工表面質量,延長了刀具壽命。微量潤滑系統適用于多種加工場景和行業。在汽車制造領域,可用于發動機缸體、變速器齒輪等零部件的加工,提高加工精度和表面質...

2025-12-07 -

山東準干式切削系統哪里有

山東準干式切削系統哪里有準干式切削技術將在更多領域實現突破和應用。隨著環保意識的不斷提高和可持續發展理念的深入人心,準干式切削技術將成為制造業綠色轉型的重要支撐和推動力量。為了充分發揮準干式切削技術的優勢,需要制定科學的戰略規劃和實施路徑。建議加強技術研發和創新,提高技術的成熟度和可...

2025-12-07 -

南京齒輪微量潤滑系統技術

南京齒輪微量潤滑系統技術微量潤滑系統是一種通過準確控制潤滑劑用量,以氣液兩相混合形式實現金屬切削加工中冷卻與潤滑的綠色制造技術。其關鍵在于將傳統切削液的大流量連續供給模式,轉變為微量、準確、按需供給的霧化噴射模式。系統通過壓縮空氣與潤滑劑的混合霧化,生成平均粒徑5-50μm的油霧顆粒...

2025-12-07