湖州DG系列脹管器

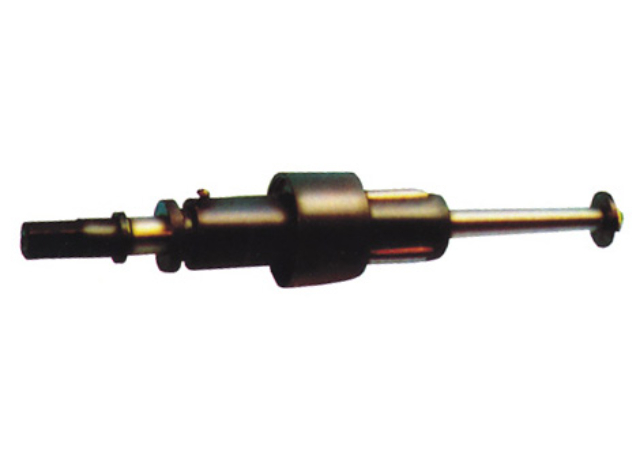

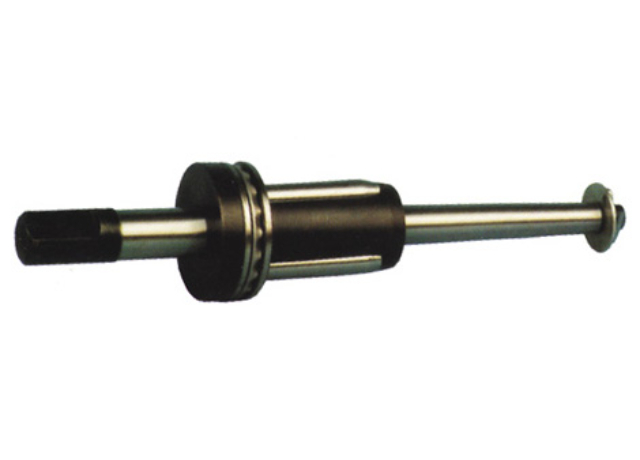

手動脹管機是較基礎的脹接工具,以人力為動力源,結構由脹桿、脹珠、外殼和旋轉手柄組成。其重心原理是通過旋轉手柄帶動錐形脹桿前進,迫使脹珠徑向擴張,實現管道與管板的過盈配合。這類設備操作簡單,重量通常在 1-3 公斤,便于攜帶,適合小直徑管道(Φ6-Φ50mm)的零星作業,如家用空調銅管維修或小型換熱器組裝。但受人力限制,脹接力不均勻,壓力波動可達 ±15%,且效率較低,單根管脹接需 3-5 分鐘,適用于年產量低于 1000 臺的小型作坊。隨著自動化技術發展,手動脹管機逐漸被替代,但在缺乏電力的野外搶修中仍有一席之地。使用脹管器時,需確保管道內壁無裂紋或缺陷。湖州DG系列脹管器

操作氣動液壓脹管機需嚴格遵守安全規程,作業前必須檢查氣管接頭密封性,確保無漏氣現象,同時佩戴護目鏡和防壓手套。啟動時應緩慢開啟氣源閥,待系統壓力穩定后再進行脹接操作,禁止帶壓拆卸脹頭。當設備出現異常震動或異響時,需立即關閉氣源,待壓力完全釋放后再排查故障,嚴禁在高壓狀態下檢修。更換脹頭時必須確認液壓腔無殘余壓力,防止零件彈出傷人。此外,壓縮空氣需經過干燥過濾處理,避免水分進入液壓系統導致銹蝕,每日作業結束后需排空儲氣罐內的冷凝水。合肥控制直筒式脹管器批發廠家脹管器的維修需由專業人員進行,避免非專業操作導致設備損壞。

數控脹管機的重心架構由機械執行、數控系統和傳感檢測三部分組成。機械執行模塊采用伺服電機驅動滾珠絲杠,實現脹頭的線性進給,定位精度可達 ±0.005mm,重復定位誤差不超過 0.01mm。數控系統多采用 32 位工業級 CPU,支持 G 代碼編程,配備 10.1 英寸觸摸屏,可實時顯示脹接壓力、位移曲線等參數。傳感檢測單元包含壓力傳感器(精度 0.1% FS)和光柵尺(分辨率 0.5μm),每秒采集 1000 組數據,確保動態控制響應速度。系統還內置溫度補償模塊,在 - 10℃至 40℃環境下仍能保持穩定精度,適應不同車間工況。

高壓脹管機的重心特征是能輸出超高壓液壓能,工作壓力范圍通常在 35-100MPa,遠超常規液壓脹管機的 10-35MPa。這種較強壓力使其能應對厚壁管材(壁厚 8-30mm)和較強度合金材料(如鉻鉬鋼、鎳基合金)的脹接需求,通過更大的塑性變形實現管道與管板的緊密結合,可承受 10MPa 以上的工作壓力,適用于高壓換熱器、加氫反應器等特種設備制造。在核電主管道連接中,其脹接后的密封面能承受 15MPa 的水壓試驗;在石油化工高壓管道維修中,可實現帶壓脹接,避免系統排空造成的生產中斷。脹管器的操作手柄設計應符合人體工程學,便于使用。

日常維護需重點關注三個部件:伺服電機每運行 1000 小時需更換潤滑脂,采用 NLGI 2 級鋰基脂,填充量為軸承腔的 1/3;光柵尺每周用無水酒精清潔,避免油污影響檢測精度;數控系統電池需每年更換,防止程序丟失。壽命管理方面,系統內置故障診斷模塊,通過振動傳感器監測絲杠磨損狀態,當振動幅值超過 0.1mm/s 時發出預警,平均無故障工作時間(MTBF)可達 1500 小時。長期存放時,需每月通電 1 小時,保持電容活性,伺服軸需鎖定在機械原點位置,避免絲杠自重變形。脹管器的壓力過載保護裝置,可在壓力超過設定值時自動停機。合肥控制直筒式脹管器批發廠家

脹管器在擴張過程中,需注意管道溫度變化的影響。湖州DG系列脹管器

新一代液壓脹管機在環保節能方面有明顯提升。伺服液壓系統的應用使能耗降低 30% 以上,待機狀態功率為傳統機型的 1/4;油箱采用全封閉設計,配合呼吸閥減少油液揮發,每年可降低液壓油補充量 20L / 臺。部分機型采用生物降解液壓油,其生物降解率超過 90%,即使泄漏也不會污染土壤。噪音控制方面,通過加裝吸音棉和減震墊,工作噪音可控制在 75 分貝以下,符合工業場所噪音限值標準。液壓脹管機在換熱設備制造領域應用較廣,占比達 65%,尤其在電站鍋爐、化工換熱器生產中成為標配。近年來隨著新能源產業發展,在氫燃料電池堆的雙極板脹接中,特用液壓機實現了 0.01mm 級的脹接精度。技術趨勢呈現三個方向:一是智能化,搭載機器視覺系統自動識別管徑,實現無人化生產;二是模塊化設計,可快速更換脹頭組件,換型時間縮短至 10 分鐘以內;三是輕量化,便攜式液壓機重量降至 50kg 以下,滿足現場安裝需求。湖州DG系列脹管器

- 南京三珠翻邊式脹管器廠家 2025-12-04

- 溫州控制直筒式脹管器 2025-12-04

- 合肥深孔式脹管器批發 2025-12-04

- 蘇州DG系列脹管器廠家 2025-12-04

- 蘇州調節式脹管器批發廠家 2025-12-03

- 江蘇三槽直筒脹管器定制 2025-12-03

- 單珠翻邊式脹管器 2025-12-03

- 蘇州機械脹管器批發廠家 2025-12-03

- 溫州控制翻邊式脹管器批發 2025-12-03

- 機械脹管器定制批發 2025-12-03

- 茂名銷售鈦環供應商 2025-12-20

- 精密數顯指示表廠 2025-12-20

- 嘉興耐磨醫療陶瓷電話 2025-12-20

- 安裝防松螺栓有什么 2025-12-20

- 常州特點無縫鋼管資費 2025-12-20

- 北京高精紫銅帶性能 2025-12-20

- 山東螺紋連接法蘭生產廠家 2025-12-20

- 內蒙古精密AR玻璃制作 2025-12-20

- 深圳氧化鋯結構陶瓷多少錢 2025-12-20

- 惠山區加工槽鋼銷售廠家 2025-12-20