寧波轉軸零部件市場價格

電動工具對零部件的強度、耐疲勞性與輕量化要求嚴苛,澤信新材料通過MIM技術為行業提供了突破性方案。在電鉆齒輪箱領域,公司為某國際品牌開發的MIM鋼制行星齒輪組,通過粉末冶金配方調整將齒面硬度提升至HRC62,同時將重量減輕25%,傳動噪音降低5分貝,該產品已通過200小時連續負載測試,壽命較鍛造件延長2倍。在角磨機領域,澤信研發的鈦鋁合金散熱風扇,利用MIM技術實現葉片厚度從1.2毫米減至0.5毫米,在轉速15000rpm下仍保持結構穩定,散熱效率提升30%,助力客戶產品通過歐盟ERP能效認證。目前,公司電動工具產品線涵蓋齒輪、軸承、散熱組件等6大類異形件,與博世、史丹利百得等企業建立長期合作,年交付量超800萬件。核電設備中的異形密封環通過激光熔覆修復,耐磨層厚度誤差不超過0.05mm。寧波轉軸零部件市場價格

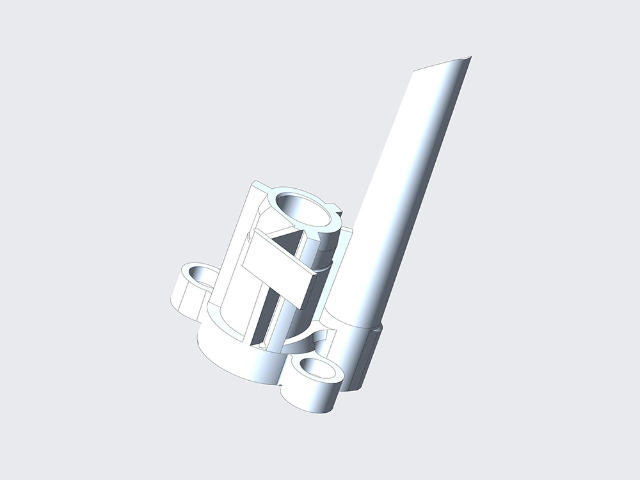

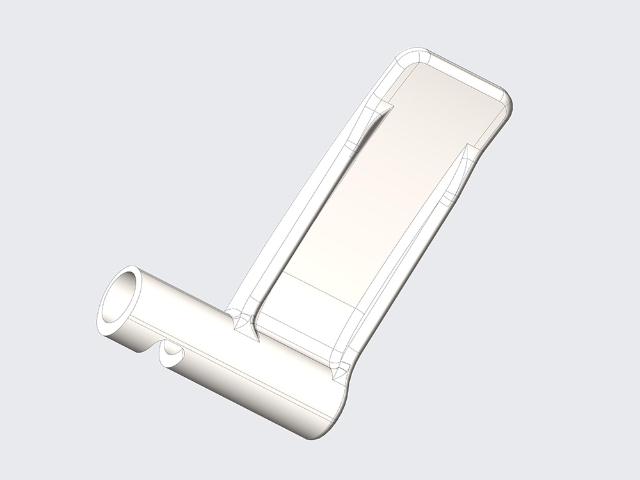

異形復雜零部件是指形狀不規則、結構非對稱且功能高度集成的機械元件,其設計往往融合了曲面、孔洞、筋條等多元特征,難以通過傳統加工方法實現。這類零部件寬泛存在于航空航天、醫療器械、高級裝備等領域,例如航空發動機的渦輪葉片(需承受1500℃高溫與每分鐘3萬轉的離心力)、人工心臟泵的葉輪(需模擬血流動力學特性)、工業機器人的關節模塊(需集成傳動、傳感與密封功能)。其關鍵價值在于通過非常規幾何結構實現特定性能:渦輪葉片的扭曲曲面可優化氣流效率,人工心臟葉輪的微米級流道能減少血栓風險,機器人關節的異形腔體可集成多路液壓管線。據統計,全球高級裝備中超過60%的性能提升直接來源于異形零部件的創新設計,它們已成為推動工業技術躍遷的“關鍵變量”。寧波轉軸零部件市場價格異形復雜零部件的加工過程復雜,需多道工序協同,確保成品質量上乘。

針對外觀需求,提供拋光、噴砂、陽極氧化處理:拋光處理使零部件表面粗糙度 Ra≤0.2μm,適用于消費電子外觀件;噴砂處理形成均勻啞光表面,適用于機械內部零件;陽極氧化(適用于鋁合金零部件)可提供多種顏色(如黑色、銀色),提升外觀多樣性。例如為戶外用品生產的金屬部件,澤信新材料先進行鈍化處理,再噴涂氟碳涂層,鹽霧試驗可達 1500 小時,同時外觀保持良好;為消費電子生產的中框零件,通過拋光 + 陽極氧化處理,表面粗糙度 Ra≤0.1μm,顏色均勻度偏差≤ΔE 1.0,完全符合外觀要求。目前公司可根據客戶需求,組合多種表面處理工藝,同時提供表面處理效果測試報告(如鹽霧試驗、耐磨測試、外觀檢測),確保零部件表面性能與外觀達標,表面處理良率穩定在 99% 以上。

五金工具零部件的制造工藝復雜多樣,包括鑄造、鍛造、沖壓、切削加工、熱處理等。鑄造是將熔化的金屬倒入模具中,冷卻后得到所需形狀的零部件,適用于制造形狀復雜、批量較大的零部件,如一些大型工具的底座、外殼等。鍛造則是通過加熱和鍛打使金屬材料發生塑性變形,提高零部件的強度和韌性,常用于制造承受較大載荷的零部件,如扳手、錘子等的頭部。沖壓是利用沖壓模具在金屬板材上沖壓出所需形狀的零部件,具有生產效率高、成本低等優點,廣泛應用于制造螺絲、墊片等小型零部件。切削加工是通過車床、銑床、鉆床等設備對零部件進行精確加工,以達到所需的尺寸精度和表面質量,是制造高精度零部件的關鍵工藝。熱處理則是通過加熱、保溫和冷卻等操作,改變金屬的組織結構,提高零部件的硬度、強度、耐磨性等性能。在制造過程中,嚴格把控每個工藝環節的精度至關重要,任何微小的誤差都可能影響零部件的裝配精度和工具的整體性能。針對異形復雜零部件,我們采用了先進的仿真技術進行優化,提升了設計效率。

澤信新材料建立完善的零部件質量檢測體系,嚴格執行國家與行業標準,確保產品質量可控。公司配備 30 余臺精密檢測設備,涵蓋尺寸檢測(三坐標測量儀、投影儀)、性能檢測(萬能材料試驗機、沖擊試驗機)、微觀檢測(金相顯微鏡、硬度計)、環境檢測(鹽霧試驗箱、高低溫試驗箱)四大類,實現零部件全維度檢測。在檢測流程上,原材料入廠需進行成分分析與粒度檢測(粉末粒度分布 10-45μm);生產過程中,每 2 小時抽樣檢測零部件尺寸與密度,尺寸精度控制在 ±0.02mm,密度偏差≤0.1g/cm3;成品需進行 100% 外觀檢測(無毛刺、無裂紋)與 20% 性能抽樣檢測(抗拉強度、硬度、沖擊韌性),性能合格率達 99.8% 以上。異形結構件的仿真分析需耦合流固熱多物理場,預測服役狀態下的變形量。山東五金零部件廠家現貨

五金工具里的鉗口零部件,影響著夾持物品的穩定性。寧波轉軸零部件市場價格

異形復雜零部件的設計需平衡功能需求、制造可行性與成本控制三重矛盾。其關鍵挑戰在于:幾何建模需處理自由曲面、非對稱結構等復雜形態,傳統CAD軟件難以精細描述,需采用隱式曲面、點云重構等算法;性能仿真需耦合流體力學、熱力學、結構力學等多物理場,例如燃氣輪機葉片需同時模擬高溫燃氣流動、離心應力與熱疲勞,計算量是標準件的100倍以上;輕量化與強度矛盾,如新能源汽車電池托盤需在保證抗沖擊性能(沖擊能量≥50J)的同時減重30%,需通過拓撲優化生成仿生加強筋結構。技術路徑上,AI驅動的生成式設計成為突破口,例如西門子使用深度學習算法,將航空零部件設計周期從6個月縮短至2周,同時實現重量減輕15%;參數化建模工具(如Rhino+Grasshopper)支持設計師通過調整參數快速迭代異形結構,使醫療植入物個性化定制效率提升80%。寧波轉軸零部件市場價格

- 東莞五金金屬粉末注射報價 2025-12-23

- 轉軸金屬粉末注射工廠直銷 2025-12-22

- 東莞戶外用品金屬粉末注射加工廠家 2025-12-22

- 肇慶LED箱體金屬粉末注射廠家現貨 2025-12-22

- 珠海金屬粉末注射公司 2025-12-22

- 廣西五金工具金屬粉末注射銷售廠家 2025-12-22

- 珠海轉軸金屬粉末注射加工 2025-12-22

- 汕尾LED箱體金屬粉末注射廠家供應 2025-12-22

- 肇慶異形復雜金屬粉末注射廠家 2025-12-22

- 廣西五金工具金屬粉末注射廠家現貨 2025-12-22

- 泰州帶徑向溝槽碟形彈簧供應商家 2025-12-23

- 福建大螺母推薦廠家 2025-12-23

- 浙江PVD壓鑄涂層加工聯系方式 2025-12-23

- 江西渦輪葉片模具定制加工 2025-12-23

- 上海電鉆工具組合鉆代理 2025-12-23

- 保定交直流鉗表鐵芯供應商 2025-12-23

- 內孔主動測量儀價格 2025-12-23

- 廣東銅桿塑料托盤廠家 2025-12-23

- 福建工業電柜門鎖結構件 2025-12-23

- 天河區標準銅編織帶平均價格 2025-12-23