陽江異形復雜金屬粉末注射銷售廠家

MIM工藝在環保和資源利用方面具有獨特優勢。首先,其材料利用率高(>95%),明顯減少金屬廢料產生。例如,制造航空發動機葉片時,MIM較傳統鍛造工藝可減少60%的原材料消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、粒徑分布)可恢復至新粉的90%以上,降低對原生金屬的依賴。此外,MIM的粘結劑體系(如聚甲醛、石蠟)在脫脂階段可通過熱解轉化為可燃氣體,用于燒結爐的能源補充,實現能源循環利用。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低35%,且通過采用綠色電力和低碳合金材料,可進一步將碳足跡減少至傳統工藝的1/3。隨著循環經濟理念的推廣,MIM技術正成為金屬零件制造領域實現可持續發展的關鍵路徑。澤信新材料專注MIM技術,將復雜金屬零件生產流程簡化,效率大幅提升。陽江異形復雜金屬粉末注射銷售廠家

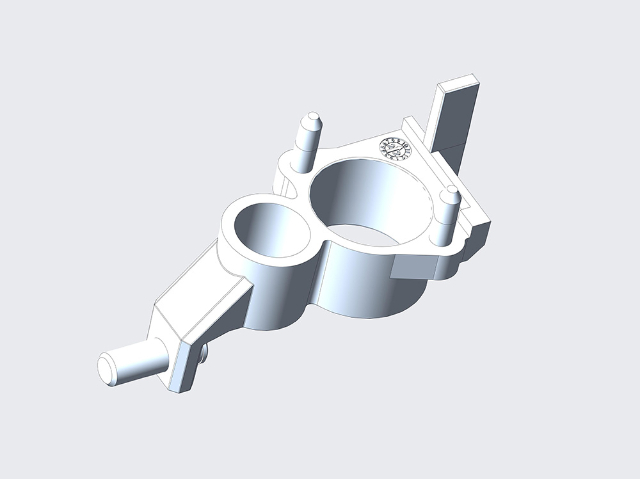

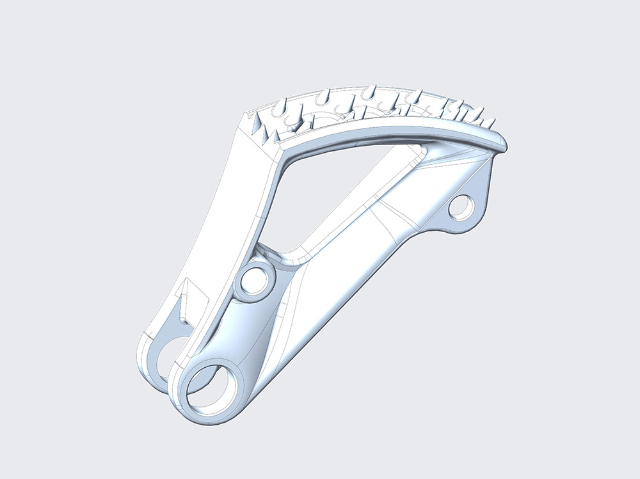

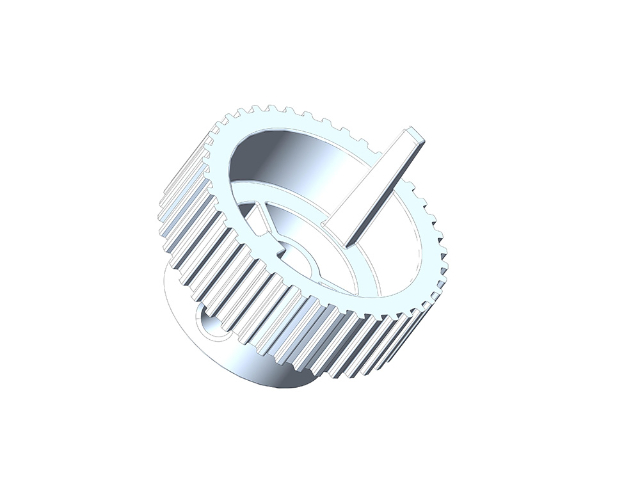

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術相結合的近凈成型工藝。其關鍵流程分為四個階段:首先,將微米級金屬粉末(粒徑通常為2-20μm)與熱塑性粘結劑(如聚甲醛、石蠟)按體積比60:40混合,通過密煉機均勻塑化形成喂料;其次,將喂料加熱至150-200℃后注入精密模具型腔,成型出與終產品形狀接近的生坯;隨后,生坯通過溶劑脫脂或催化脫脂去除大部分粘結劑,形成多孔骨架;,在高溫燒結爐(1100-1400℃)中完成致密化,使金屬顆粒通過擴散連接形成全致密零件。該工藝突破了傳統粉末冶金只能制造簡單形狀的限制,可實現內齒、異形槽、薄壁等復雜結構的同步成型,材料利用率高達95%以上,明顯優于機加工(材料去除率常達70%)。上海異形復雜金屬粉末注射加工東莞市澤信新材料科技的金屬粉末注射五金工具,表面經過防滑處理,握持時手感舒適且牢固。

注射成型階段需精確控制工藝參數以實現模腔的完全填充與生坯的均勻收縮。模具溫度通常保持在40-80℃,以防止喂料過早凝固;注射壓力為100-200MPa,確保喂料充分填充微小特征;保壓時間根據零件壁厚調整(0.5-5秒),以減少縮孔缺陷。例如,某企業通過優化模具流道設計,將手機卡托的成型周期從120秒縮短至80秒,同時將廢品率從12%降至3%。脫脂是MIM工藝中風險比較高的環節,其目的是完全去除粘結劑而不破壞生坯結構。當前主流方法包括熱脫脂(在惰性氣體或真空環境中逐步升溫至400-600℃,使粘結劑分解揮發)和溶劑脫脂(將生坯浸泡在三氯乙烯或正庚烷中,溶解部分粘結劑后進行熱脫脂)。熱脫脂雖效率較低(需10-20小時),但適用性廣;溶劑脫脂可縮短脫脂時間至2-5小時,但需處理有毒溶劑,且對粉末裝載量(通常<62%)限制較大。某醫療企業采用催化脫脂技術(在硝酸氣氛中30分鐘內去除90%粘結劑),將骨科植入物生坯的脫脂時間從24小時壓縮至2小時,同時將變形率從5%降低至0.5%。

金屬粉末注射加工在發展過程中面臨著一些技術挑戰。一方面,原材料成本較高,高性能的金屬粉末和質量的粘結劑價格不菲,增加了產品的制造成本。另一方面,脫脂和燒結過程容易出現缺陷,如脫脂不完全會導致燒結時零件鼓泡、變形,燒結溫度和時間控制不當會引起零件晶粒粗大、性能下降等問題。此外,模具的設計和制造難度較大,對于復雜形狀的零件,模具的開發成本高、周期長。為應對這些挑戰,科研人員不斷研發新型的金屬粉末和粘結劑,以降低成本并提高性能。優化脫脂和燒結工藝,通過精確控制工藝參數,減少缺陷的產生。同時,利用先進的計算機輔助設計和制造技術,提高模具的設計和制造水平,縮短開發周期。采用金屬粉末注射工藝的五金剪刀,刀刃貼合緊密,裁剪金屬薄片時切口整齊無毛邊。

MIM工藝在環保和資源利用方面表現突出。首先,其材料利用率高(>95%),明顯減少金屬廢料產生。例如,制造航空發動機葉片時,MIM較傳統鍛造工藝可減少60%的原材料消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、粒徑分布)可恢復至新粉的90%以上,降低對原生金屬的依賴。此外,粘結劑體系在脫脂階段可通過熱解轉化為可燃氣體,用于燒結爐的能源補充,實現能源循環利用。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低35%,且通過采用綠色電力和低碳合金材料(如再生不銹鋼),可進一步將碳足跡減少至傳統工藝的1/3。隨著循環經濟理念的推廣,MIM技術正成為金屬零件制造領域實現可持續發展的關鍵路徑,其全球市場規模預計將以年復合增長率12%的速度增長,到2030年突破50億美元。東莞市澤信新材料科技以金屬粉末注射技術制造五金工具,讓扳手內部結構密度均勻,使用時不易斷裂。東莞機械金屬粉末注射

澤信的金屬粉末注射工藝,通過多道工序準確把控,使電子元件零件尺寸誤差小于 0.02mm。陽江異形復雜金屬粉末注射銷售廠家

喂料制備是MIM工藝的基礎,其質量直接影響終零件的性能。金屬粉末需選擇高純度(雜質含量<0.1%)、球形度好(流動性佳)的原料,例如316L不銹鋼粉末的氧含量需控制在200ppm以下,以避免燒結時產生氧化夾雜。粘結劑體系的設計則是關鍵挑戰,需平衡流動性、脫脂效率和燒結收縮率:典型的蠟基粘結劑由石蠟(40%-60%)、聚乙烯(20%-40%)和硬脂酸(5%-10%)組成,可在80-120℃下熔融并與粉末均勻混合,形成粘度適中的喂料(粘度范圍1000-5000Pa·s)。注射成型階段需精確控制工藝參數:模具溫度通常保持在40-80℃,以防止喂料過早凝固;注射壓力為100-200MPa,確保喂料充分填充模腔;保壓時間則根據零件壁厚調整(0.5-5秒),以減少縮孔缺陷。某企業通過優化模具流道設計,將316L不銹鋼齒輪的成型周期從120秒縮短至80秒,同時將廢品率從15%降至5%以下。陽江異形復雜金屬粉末注射銷售廠家

- 德州轉軸零部件技術指導 2025-12-14

- 東莞五金工具零部件廠家現貨 2025-12-14

- 常州鎖具零部件是什么 2025-12-14

- 杭州轉軸零部件大概多少錢 2025-12-14

- 徐州五金工具零部件廠家現貨 2025-12-14

- 中國香港異形復雜零部件代加工 2025-12-14

- 徐州五金零部件報價 2025-12-14

- 溫州機械零部件價位 2025-12-14

- 宿遷戶外用品零部件量大從優 2025-12-14

- 鎮江異形復雜零部件設計 2025-12-14

- 上海泵殼模具價格 2025-12-14

- 德國B+W網關和模塊模塊BWU2512 2025-12-14

- 浙江外齒墊圈報價 2025-12-14

- 杭州食堂中央廚房設計安裝 2025-12-14

- 西安環型切割鐵芯定制 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 耐用合金材料圖片 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14

- 專業生產壓鉚螺柱參考價格 2025-12-14

- 上海廚房工程改造升級 2025-12-14