東營自行車變速器零部件廠家現(xiàn)貨

東莞市澤信新材料科技有限公司自2019年成立以來,憑借金屬粉末注射成型(MIM)技術,成為消費電子行業(yè)異形復雜零部件的關鍵供應商。在智能手機、可穿戴設備等領域,澤信成功突破傳統(tǒng)加工對結構復雜性的限制,將攝像頭支架、折疊屏轉軸鉸鏈等部件的壁厚精度控制在±0.02毫米以內,最小孔徑可達0.15毫米。例如,某品牌旗艦手機的超薄攝像頭支架,傳統(tǒng)CNC加工需分三道工序且良品率不足65%,而澤信通過MIM技術實現(xiàn)一次成型,材料利用率從40%提升至92%,單件成本降低38%。公司研發(fā)團隊與頭部客戶聯(lián)合開發(fā)的高導熱MIM散熱片,通過粉末配方優(yōu)化將熱導率提升至180W/(m·K),較傳統(tǒng)鋁材散熱效率提高40%,已應用于多款AR/VR設備。目前,澤信在消費電子領域已形成涵蓋300余種異形件的產品矩陣,年交付量突破2億件,成為小米、OPPO等企業(yè)的戰(zhàn)略合作伙伴。異形渦輪盤的加工需分步進行粗銑-熱處理-精磨,控制殘余應力低于80MPa。東營自行車變速器零部件廠家現(xiàn)貨

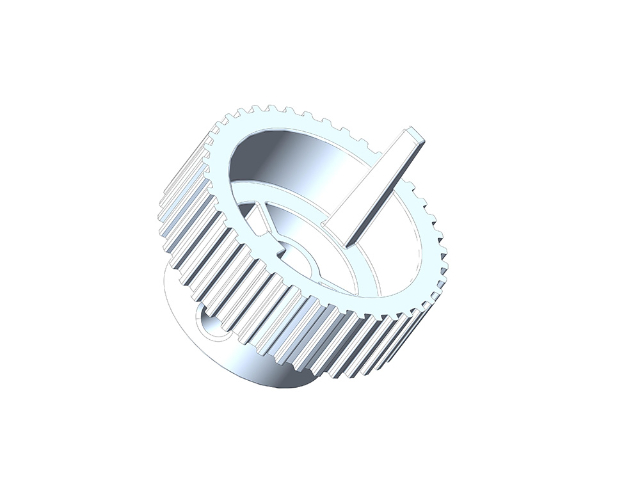

消費電子領域對零部件的微型化、高精度和復雜結構需求持續(xù)攀升,MIM技術憑借其獨特的近凈成形優(yōu)勢,成為手機、可穿戴設備等產品的關鍵制造方案。以智能手機為例,MIM廣泛應用于攝像頭支架、SIM卡托、轉軸鉸鏈等關鍵部件:攝像頭支架需同時滿足高剛性(抗彎強度>800MPa)與微小尺寸(壁厚<0.3毫米),傳統(tǒng)CNC加工需多次裝夾且材料利用率不足40%,而MIM通過一次成型可將材料利用率提升至95%,并實現(xiàn)內部螺紋、定位孔等復雜特征的一體化加工;折疊屏手機的轉軸鉸鏈需承受20萬次以上開合疲勞測試,MIM制造的鈦合金或不銹鋼鉸鏈通過優(yōu)化燒結工藝,可控制晶粒尺寸在5-10微米,明顯提升抗疲勞性能。此外,TWS耳機充電盒的鉸鏈、智能手表的表殼中框等部件,也大量采用MIM技術實現(xiàn)輕量化(密度降低15%-20%)與成本優(yōu)化(單件成本較機加工降低30%-50%)。隨著消費電子向更薄、更輕、更耐用方向發(fā)展,MIM技術正從結構件向功能件延伸,例如集成電磁屏蔽功能的金屬外殼、內置散熱微通道的散熱片等,進一步推動產品創(chuàng)新。佛山機械零部件價位這款異形復雜零部件的流線型設計,減少了風阻,提升了運動效率。

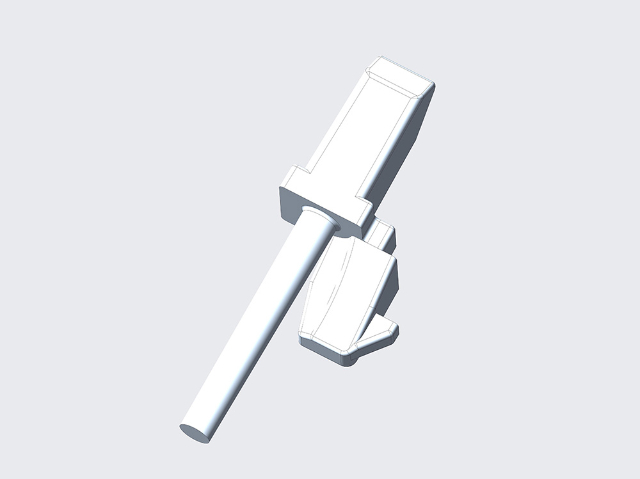

針對戶外用品金屬部件 “易受風雨侵蝕” 的痛點,澤信新材料基于 MIM 技術,研發(fā)高耐腐蝕戶外用品金屬部件,在于材料選型與表面處理工藝的協(xié)同。公司選用 316L 不銹鋼粉末作為基礎原料,該材質含鉬 2%-3%,能有效抵抗海水、酸雨等腐蝕性介質,經 MIM 工藝制成的部件,孔隙率≤2%,從根本上減少腐蝕介質滲透路徑。在表面處理環(huán)節(jié),澤信新材料采用鈍化 + 噴涂雙層防護:鈍化處理形成厚度 5-8μm 的氧化鉻鈍化膜,提升基材耐腐蝕性能;外層噴涂氟碳涂層(厚度 15-20μm),具備優(yōu)異的耐候性,經測試鹽霧試驗可達 1000 小時無銹蝕,遠超行業(yè)常規(guī) 500 小時標準。針對戶外露營裝備生產的金屬連接件,公司通過 MIM 工藝一體成型復雜掛鉤結構,避免傳統(tǒng)鍛造的結構缺陷,同時通過上述防護工藝,在戶外暴露測試中,12 個月后仍無明顯銹蝕,保持良好的機械性能(抗拉強度下降≤5%)。該類戶外用品金屬部件已覆蓋登山裝備、露營器材等領域,可根據客戶需求定制結構與防護等級,交付周期控制在 15-20 天,客戶收到產品后進行抽樣鹽霧測試,結果均符合約定標準,后續(xù)市場反饋產品耐候性表現(xiàn)優(yōu)于同類競品。

風電傳感器支架,通過增加加強筋厚度(從 2mm 增至 3mm),減少振動應力集中,應力最大值從 150MPa 降至 80MPa,低于材料屈服強度(250MPa);電纜夾設計為弧形結構,增加與電纜的接觸面積,減少振動導致的電纜磨損。生產過程中,公司嚴格控制零部件致密度(≥96%),減少內部孔隙,提升抗疲勞性能,經振動疲勞測試(1000 萬次循環(huán)),零部件無裂紋產生,疲勞壽命滿足風電設備 20 年使用壽命要求。目前該類抗振動零部件已應用于陸上與海上風電項目,客戶反饋在風力發(fā)電設備運行中,零部件故障率低于 0.03%,完全符合風電行業(yè)高可靠性需求,澤信新材料可根據風電設備的振動參數(shù),定制零部件抗振動方案,助力風電企業(yè)提升設備穩(wěn)定性。航天器推進系統(tǒng)的異形噴管通過超音速風洞測試,優(yōu)化流場分布。

轉軸零部件的制造依賴“精密加工+表面強化+智能裝配”的全鏈條技術。精密加工環(huán)節(jié),五軸聯(lián)動磨削(如德國勇克機床)可實現(xiàn)軸類零件的圓度誤差≤0.2μm,表面粗糙度Ra<0.05μm;超精研磨技術(如日本光洋精工的“納米級拋光”)則用于高級軸承軸頸的加工,使接觸疲勞壽命提升3倍。表面強化方面,激光淬火(如汽車傳動軸表面硬度可達HRC60)可形成0.5-1mm厚的硬化層,抗磨損能力提升5倍;滲碳淬火(如風電主軸)則通過控制碳濃度梯度,實現(xiàn)“表硬心韌”的復合性能。智能裝配領域,機器人柔性裝配線(如ABB的IRB6700)可自動完成軸與軸承、齒輪的壓裝,壓裝力控制精度達±50N,裝配效率較人工提升80%。此外,在線檢測技術(如雷尼紹的REVO測頭)可實時監(jiān)測軸的圓度、同軸度等參數(shù),將廢品率從3%降至0.2%以下。中國企業(yè)在高級裝備領域已取得突破,例如洛陽LYC軸承的數(shù)控機床主軸軸承精度達P2級(國際標準高級),替代進口產品節(jié)約成本40%。五金工具的密封圈零部件,防止液體和氣體泄漏。宿遷LED箱體零部件大概多少錢

五金工具的鏈條零部件,確保傳動過程的穩(wěn)定可靠。東營自行車變速器零部件廠家現(xiàn)貨

售后階段,公司安排專人跟蹤客戶使用情況,若出現(xiàn)質量問題,4 小時內響應,24 小時內提供解決方案,必要時派技術人員現(xiàn)場協(xié)助;同時收集客戶反饋,用于優(yōu)化產品與服務。例如為某電動工具企業(yè)定制的特殊齒輪,澤信新材料從需求溝通到樣品交付用 12 天,樣品經客戶測試合格后,批量交付周期 20 天,售后跟蹤 3 個月,無質量問題,客戶滿意度達 99%。目前公司已為 20 余家客戶提供定制化服務,覆蓋多個行業(yè),定制化零部件合格率達 99.5% 以上,助力客戶快速推出新產品,提升市場競爭力。東營自行車變速器零部件廠家現(xiàn)貨

- 江門自行車變速器金屬粉末注射 2025-12-24

- 溫州戶外用品零部件價位 2025-12-24

- 茂名機械金屬粉末注射推薦廠家 2025-12-23

- 江門異形復雜零部件價位 2025-12-23

- 湛江鎖具金屬粉末注射工廠直銷 2025-12-23

- 青島五金零部件價位 2025-12-23

- 佛山五金工具零部件價位 2025-12-23

- LED箱體金屬粉末注射廠家現(xiàn)貨 2025-12-23

- 珠海異形復雜金屬粉末注射銷售廠家 2025-12-23

- 溫州LED箱體零部件市場價格 2025-12-23

- 江寧區(qū)不銹鋼制品 2025-12-24

- 江門銅線塑料托盤銷售廠家 2025-12-24

- 青浦區(qū)焊錫條大概價格多少 2025-12-24

- 日照品質沖壓件批量定制 2025-12-24

- 杭州哈克HUCK3585鉚釘槍生產供應 2025-12-24

- 新西蘭防火門鎖具零售 2025-12-24

- 上海康明斯冷藏車離合器價格 2025-12-24

- 智能機器人拋光打磨在線咨詢 2025-12-24

- 陜西工業(yè)電抗器廠家現(xiàn)貨 2025-12-24

- 清遠二套機頭電線電纜模具 2025-12-24