江門轉軸零部件是什么

轉軸零部件的制造依賴“精密加工+表面強化+智能裝配”的全鏈條技術。精密加工環節,五軸聯動磨削(如德國勇克機床)可實現軸類零件的圓度誤差≤0.2μm,表面粗糙度Ra<0.05μm;超精研磨技術(如日本光洋精工的“納米級拋光”)則用于高級軸承軸頸的加工,使接觸疲勞壽命提升3倍。表面強化方面,激光淬火(如汽車傳動軸表面硬度可達HRC60)可形成0.5-1mm厚的硬化層,抗磨損能力提升5倍;滲碳淬火(如風電主軸)則通過控制碳濃度梯度,實現“表硬心韌”的復合性能。智能裝配領域,機器人柔性裝配線(如ABB的IRB6700)可自動完成軸與軸承、齒輪的壓裝,壓裝力控制精度達±50N,裝配效率較人工提升80%。此外,在線檢測技術(如雷尼紹的REVO測頭)可實時監測軸的圓度、同軸度等參數,將廢品率從3%降至0.2%以下。中國企業在高級裝備領域已取得突破,例如洛陽LYC軸承的數控機床主軸軸承精度達P2級(國際標準高級),替代進口產品節約成本40%。通過優化工藝,這款異形復雜零部件的制造成本得到了有效控制。江門轉軸零部件是什么

航空航天領域對零部件的耐高溫、高的強度和輕量化要求達到獨特,MIM技術通過材料創新與工藝升級,成為發動機、飛行控制系統等關鍵系統的關鍵制造手段。在航空發動機領域,MIM主要用于制造渦輪葉片冷卻孔、燃油噴嘴、導向葉片等部件:渦輪葉片冷卻孔需在直徑0.2毫米的孔內實現螺旋形冷卻通道,傳統電火花加工需多次裝夾且表面粗糙度(Ra>3.2微米)易引發裂紋,而MIM通過微注射成型技術可實現孔徑精度±0.005毫米、表面粗糙度Ra<0.8微米,冷卻效率提升15%;燃油噴嘴需在高溫(>600℃)與高壓(>10MPa)下穩定工作,MIM制造的鎳基高溫合金噴嘴通過控制粉末粒徑(D50=10微米)與燒結氣氛(真空度<10?3Pa),可避免晶界氧化導致的性能衰減,壽命較傳統鑄造件延長3倍。 杭州LED箱體零部件設計通過創新設計,這款異形復雜零部件實現了功能的集成化與結構的緊湊化。

電動工具對零部件的強度、耐疲勞性與輕量化要求嚴苛,澤信新材料通過MIM技術為行業提供了突破性方案。在電鉆齒輪箱領域,公司為某國際品牌開發的MIM鋼制行星齒輪組,通過粉末冶金配方調整將齒面硬度提升至HRC62,同時將重量減輕25%,傳動噪音降低5分貝,該產品已通過200小時連續負載測試,壽命較鍛造件延長2倍。在角磨機領域,澤信研發的鈦鋁合金散熱風扇,利用MIM技術實現葉片厚度從1.2毫米減至0.5毫米,在轉速15000rpm下仍保持結構穩定,散熱效率提升30%,助力客戶產品通過歐盟ERP能效認證。目前,公司電動工具產品線涵蓋齒輪、軸承、散熱組件等6大類異形件,與博世、史丹利百得等企業建立長期合作,年交付量超800萬件。

汽車行業對零部件的輕量化、高的強度和耐腐蝕性要求嚴苛,MIM技術通過材料創新與工藝優化,成為燃油車與新能源汽車的關鍵制造手段。在燃油車領域,MIM主要用于制造變速箱同步器齒環、渦輪增壓器葉輪、安全氣囊氣體發生器外殼等部件:同步器齒環需承受高頻摩擦與沖擊載荷,MIM制造的銅基粉末冶金齒環通過添加0.5%的石墨增強自潤滑性,可將磨損率降低60%,壽命延長至50萬公里以上;渦輪增壓器葉輪需在800℃高溫下保持高的強度(抗拉強度>800MPa),MIM通過控制鎳基合金粉末的氧含量(<100ppm)與燒結氣氛(氫氣還原),可避免高溫氧化導致的性能衰減。在新能源汽車領域,MIM技術聚焦于電機、電池與電控系統的關鍵部件:電機轉子鐵芯需同時滿足高導磁率(>1.5T)與低渦流損耗,MIM制造的硅鋼片疊層結構通過優化粘結劑配方,可將層間絕緣電阻提升至100MΩ以上,效率較傳統沖壓件提高2%-3%;電池包連接片需承受大電流(>300A)與振動沖擊,MIM制造的銅鋁復合連接片通過共注射成型技術實現金屬界面的冶金結合,接觸電阻降低至5μΩ以下,明顯提升能量傳輸效率。隨著汽車行業向電動化、智能化轉型,MIM技術正從傳統動力系統向智能駕駛傳感器、輕量化底盤等新興領域拓展。這款異形復雜零部件采用了新型材料,提升了耐高溫、耐腐蝕等性能。

電器機械零部件需與其他部件精細配合,澤信新材料通過 MIM 技術與標準化生產,提升零部件裝配兼容性。公司嚴格遵循 GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸的公差》,零部件未注公差按 m 級控制,關鍵配合尺寸(如軸徑、孔徑)采用包容要求,確保與其他部件的配合間隙在設計范圍內(如過渡配合間隙 0-0.02mm)。材料選擇上,澤信新材料根據電器機械的工作環境,提供不同材質零部件:干燥環境選用鐵基料,潮濕環境選用不銹鋼,高溫環境選用耐高溫合金,確保零部件性能與使用場景匹配。例如為洗衣機生產的電機端蓋,公司通過 MIM 技術一體成型端蓋與軸承座,軸承座孔徑精度控制在 ±0.01mm,與軸承的配合間隙 0.005-0.01mm,減少電機運行噪音(運行噪音≤55dB);經壽命測試,該端蓋在洗衣機額定轉速(1200r/min)下連續運行 1000 小時,軸承座磨損量≤0.005mm,電機運行穩定。目前澤信新材料已為冰箱、洗衣機、空調等電器機械企業提供零部件,支持模塊化設計,可根據客戶裝配需求,調整零部件結構與尺寸,同時提供零部件裝配模擬服務,協助客戶優化整機裝配流程,降低裝配成本,客戶反饋零部件裝配效率提升 20% 以上。五金工具零部件中的螺絲,雖小卻起著穩固連接的關鍵作用。東營異形復雜零部件代加工

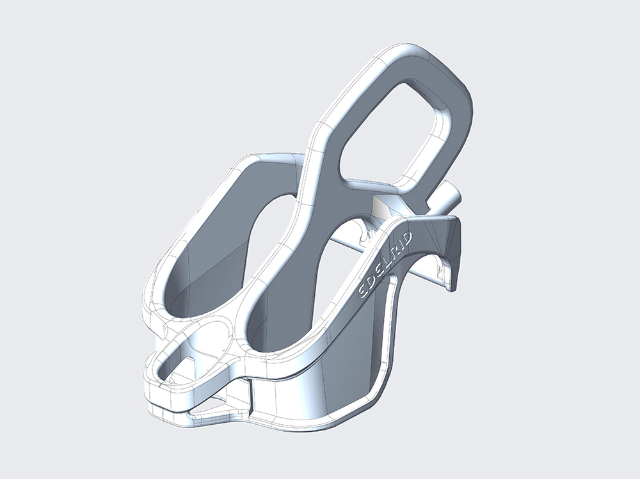

這款異形復雜零部件集成了多種功能,實現了空間的較大化利用與高效運作。江門轉軸零部件是什么

轉軸零部件正朝著“智能化、輕量化、集成化”方向演進。智能化方面,內置傳感器(如應變片、溫度傳感器)的智能轉軸可實時監測扭矩、轉速、溫度等參數,例如施耐德電機的智能軸將數據上傳至云端,通過機器學習優化設備運行策略,使能耗降低15%;輕量化領域,碳纖維復合材料軸(如寶馬i3電動車電機軸)較鋁合金軸減重40%,同時抗扭剛度提升25%;集成化趨勢下,轉軸與電機、編碼器、制動器的一體化設計成為主流,例如庫卡KR CYBERTECH納米機器人關節軸將6個功能模塊集成于直徑100mm的軸體內,空間利用率提升60%。產業生態層面,平臺化服務模式興起,例如德國舍弗勒的“軸系即服務”(Shaft-as-a-Service)模式,用戶按使用量付費,舍弗勒負責軸的維護、更換與升級,使客戶設備停機時間減少70%;跨國企業則通過“全球研發+本地生產”布局,例如日本NSK在上海設立亞太研發中心,專注新能源汽車電驅軸的本地化開發,縮短新產品上市周期40%。未來十年,轉軸零部件將深度融入工業4.0體系,其技術突破能力將成為高級裝備國際競爭力的關鍵指標。江門轉軸零部件是什么

- 茂名五金工具金屬粉末注射廠家供應 2025-12-24

- 蘇州鎖具零部件量大從優 2025-12-24

- 中國香港戶外用品零部件技術指導 2025-12-24

- 汕尾五金金屬粉末注射工廠直銷 2025-12-24

- 中山自行車變速器金屬粉末注射工廠直銷 2025-12-24

- 廣州異形復雜零部件技術指導 2025-12-24

- 蘇州五金零部件廠家現貨 2025-12-24

- 汕尾金屬粉末注射公司 2025-12-24

- 江門自行車變速器金屬粉末注射 2025-12-24

- 江蘇五金工具零部件大概多少錢 2025-12-24

- 東莞電線電纜模具價格 2025-12-24

- 溫州液壓站BOBTAIL 2025-12-24

- 惠山區全自動涂裝設備定制價格 2025-12-24

- 南京高溫車間滾珠絲桿螺母生產廠家推薦 2025-12-24

- 青島有哪些沖壓件模具 2025-12-24

- 浙江緊固件鍛壓定制 2025-12-24

- 常州抗老化防松螺帽哪家好 2025-12-24

- 表盤式力矩扳手供應商 2025-12-24

- 寧夏金屬工程定制公司 2025-12-24

- 河源絲錐招商加盟 2025-12-24