哈爾濱原位固態電池測試模具

電動加壓模具優點 :加壓穩定 :通過電機驅動和精確的控制系統,能實現壓力控制和恒壓保持,壓力可調范圍大,可滿足不同材料和工藝對壓力的嚴格要求。提高測試效率 :電動模具可快速完成加壓動作,且可實現自動化操作,節省了人工操作時間,提高了測試效率,適合大批量樣品的測試。降低勞動強度 :無需人工手動施加壓力,操作人員只需進行簡單的按鍵或遙控操作,降低了勞動強度,減少了人為誤差和疲勞。數據記錄與追溯 :部分電動模具配備數據記錄功能,可自動記錄壓力、時間等測試參數,便于數據的統計分析和追溯,為研發和質量控制提供有力支持。壓力均勻性好 :電動加壓模具通常采用液壓或絲桿等傳動方式,能夠更均勻地將壓力傳遞到模具的各個部位,使電池內部的固態電解質與電極材料之間的接觸更均勻,提高電池的性能和一致性。低內阻設計固態電池測試模具,減少測試誤差。哈爾濱原位固態電池測試模具

《固態電池材料評測用模具電池裝配方法》:由電動汽車產業技術創新戰略聯盟提出,中汽研新能源汽車檢驗中心(天津)有限公司牽頭研制。該標準規定了固態電池材料評測用模具電池裝配方法的術語和定義、模具電池原理及裝配方法,適用于固態電池用固體電解質、正負極材料等,尤其是對空氣及壓力敏感的固體電解質,如硫化物電解質、鹵化物電解質等,其他新體系電解質可參照執行。試驗方法部分規定了模具電池測試原理及裝配流程等內容,對模具電池材質選取、柱體粗糙度等進行了相關的規定。廣州硫化物固態電池測試模具購買適用于干法電極工藝的測試模具。

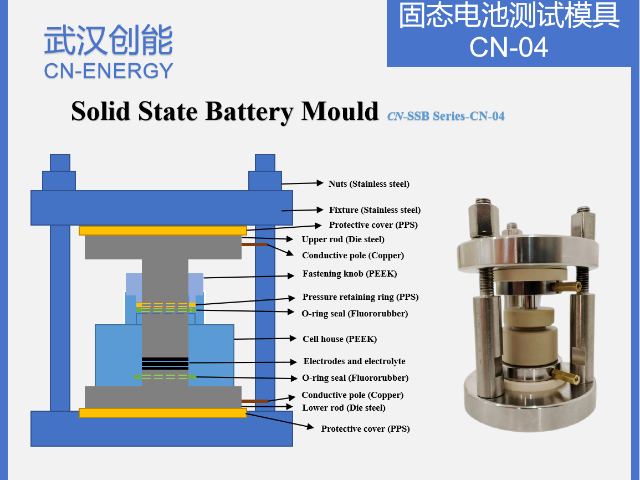

壓力施加機制:彈簧加載: 結構簡單,成本低,壓力隨電池厚度變化(壓縮彈簧)或相對恒定(碟簧/貝氏墊圈)。壓力范圍有限。螺栓加載: 手動或扭矩扳手控制壓力,壓力可調但不易實時監控,且操作繁瑣。氣動/液壓加載: 壓力精確可控、可實時監控、可編程。常用于研究級和自動化測試系統。需要外部氣源/液壓源和控制系統。集成壓力傳感器: 高級模具直接內置壓力傳感器(如壓電式、應變片式),實現閉環壓力控制。電連接:通常使用低電阻的金屬柱(如不銹鋼、銅合金、鍍金)嵌入絕緣塊中。確保連接點與電池電極(集流體)接觸良好、穩定、低電阻。考慮電流承載能力。

原位表征固態電池測試模具結構特點:專為同步輻射、XRD、SEM、Raman、XPS等表征設備設計,殼體采用透光/透射線材料(如石英、Be窗、Kapton膜),或預留表征窗口,支持充放電過程中實時監測,部分型號集成壓力/溫度控制。適用場景:動態機理研究:實時觀察充放電過程中電極的相變(如正極材料的脫嵌鋰相變)、電解質的結構演化(如晶型轉變)、界面層的生長(如SEI膜形成過程)。失效分析:通過原位表征捕捉循環后期的界面開裂、活性物質粉化、電解質分解等失效現象,揭示容量衰減的根源。多物理場耦合測試:結合壓力/溫度模塊,研究“溫度-壓力-結構變化”的耦合效應(如高溫高壓下是否觸發新的副反應)。用于實驗室級固態電池性能評估的標準模具。

根據測試需求,聚焦以下關鍵性能,確保模具能穩定輸出可靠數據:壓力控制能力固態電池的離子傳導依賴電極-電解質界面的緊密接觸,壓力控制精度直接影響界面阻抗穩定性:壓力范圍:根據樣品需求選擇(常規測試0.1~20MPa,極端場景如高溫高壓測試需0~50MPa)。壓力調節方式:螺栓加壓(手動調節,精度±0.5MPa):適合小批量、低頻次測試(成本低)。彈簧/液壓加壓(自動調節,精度±0.1MPa):適合長期循環測試(避免螺栓松動導致壓力衰減)。壓力均勻性:大尺寸樣品(如10cm以上)需確保壓力分布偏差<5%(可通過多組對稱加壓結構實現),否則易出現局部界面阻抗異常。低背景噪聲固態電池測試模具,提升信噪比。佛山原位固態電池測試模具廠家

快速夾緊機構固態電池測試模具。哈爾濱原位固態電池測試模具

施加均勻且可控的壓力: 固態電解質(SE)與電極之間是固-固接觸,界面阻抗大。施加壓力可以明顯改善物理接觸,降低界面電阻,提高電池性能(倍率性能、循環壽命)。提供穩定可靠的物理支撐: 固定電池組件(正極、SE、負極),防止位移,確保電接觸良好。確保電學連接: 提供低電阻、穩定的路徑連接電池的正負極到外部測試設備。適應高溫環境: 許多固態電池測試(尤其是硫化物、聚合物基)需要在高溫(60°C - 120°C甚至更高)下進行,模具材料必須耐受高溫且保持性能穩定。實現密封(可選但重要): 對于某些易與空氣/水分反應的固態電解質(如硫化物),或者需要特定氣氛(惰性氣體)的測試,模具可能需要具備密封功能。對于氧化物等相對穩定的體系,開放式模具更常見。集成傳感器(可選): 高級模具可能集成壓力傳感器、溫度傳感器等,以實時監控測試條件。哈爾濱原位固態電池測試模具

- 濟南原位固態電池測試模具 2025-12-13

- 南寧固態電池測試模具購買 2025-12-13

- 沈陽三電極固態電池測試模具廠家直銷 2025-12-13

- 江蘇三電極固態電池測試模具批發價格 2025-12-13

- 上海鈉離子固態電池測試模具廠家直銷 2025-12-13

- 云南軟包固態電池測試模具廠家直銷 2025-12-13

- 南京原位固態電池測試模具廠家直銷 2025-12-13

- 成都鈉離子固態電池測試模具出售 2025-12-13

- 福建氧化物固態電池測試模具工裝 2025-12-13

- 合肥學校實驗室固態電池測試模具購買 2025-12-13

- 甘肅國內儲能箱體總成 2025-12-16

- 山東儲能液冷板機柜 2025-12-16

- EMC加氣板材余熱回收環保節能 2025-12-16

- 上海氫氣銷售報價 2025-12-16

- 江西光伏電站運維公司 2025-12-16

- 江蘇家庭光伏光儲一體案例效果圖 2025-12-16

- 自貢UPS電源市場報價 2025-12-16

- 福建哪里有光觸媒材料廠家直銷 2025-12-16

- 工業園區新能源汽車充電樁報價 2025-12-16

- 山東光伏系統 2025-12-16