安徽原位固態電池測試模具出售

固態電池測試模具的主要類型及特點扣式測試模具(Coin Cell Mold)結構:類似傳統鋰電池扣式電池,由上下殼體、墊片、電極片、固態電解質片、彈簧頂針等組成,通過扣合或螺絲固定密封。適用場景:實驗室小規模研發,用于測試固態電解質的離子電導率、界面阻抗、充放電性能等。優點:結構簡單、成本低、組裝方便,適合材料篩選和基礎性能研究。示例:常用于硫化物固態電解質的界面穩定性測試,通過施加恒定壓力(如彈簧加壓)確保電極與電解質的緊密接觸。可視化窗口固態電池測試模具,便于觀察內部狀態。安徽原位固態電池測試模具出售

液壓驅動:通過液壓油傳遞高壓,實現寬范圍調節結構:由液壓泵(手動/電動)、液壓缸、溢流閥、壓力傳感器、液壓管路組成。液壓缸的活塞直接連接模具的壓力托盤,液壓泵提供液壓油壓力,溢流閥用于限制最大壓力(保護電芯)。調節原理:液壓泵將機械能轉化為液壓能(液壓油壓力),通過管路傳輸至液壓缸,推動活塞帶動壓力托盤向下移動,向電芯施加壓力。壓力調節通過改變液壓泵的輸出壓力實現:手動泵通過搖柄力度控制,電動泵通過調節電機功率(或比例閥)控制液壓油壓力,壓力傳感器實時監測并反饋,形成閉環控制(如目標壓力10MPa,泵持續加壓至傳感器檢測到10MPa后停機)。若需動態調節(如模擬充放電過程中壓力波動),可通過伺服比例閥實時調整液壓油流量,快速改變液壓缸壓力(響應時間通常<1秒)。特點:壓力調節范圍寬(0-50MPa,甚至更高),輸出力大(適合大面積電芯或高壓力需求場景,如硫化物電解質需10-20MPa壓力保證界面接觸);動態響應快,可實現壓力的連續變化(如從2MPa線性升至8MPa),但需注意液壓油的密封性(避免泄漏影響精度),且低溫下可能因油液黏度增加導致調節滯后。貴陽三電極固態電池測試模具出售高潔凈度固態電池測試模具,避免污染。

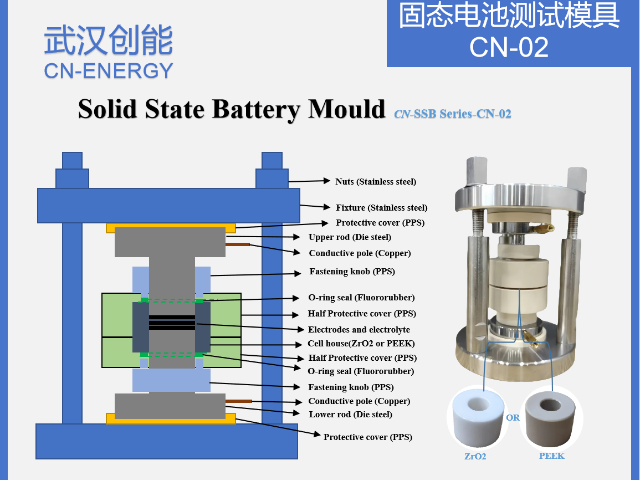

設計要點材料兼容性:硫化物電解質易與金屬反應,模具接觸部分需采用惰性材料(如鈦合金、氧化鋁陶瓷);聚合物電解質需避免溶劑溶脹,殼體選用耐有機溶劑的PEEK材料。壓力均勻性:采用多孔金屬墊片或彈性緩沖層(如硅膠墊),確保壓力分布偏差≤5%,避免局部應力過大導致電解質破裂。環境控制:針對對濕度敏感的硫化物體系,模具需集成真空或惰性氣體(如氬氣)循環系統,控制在-40℃以下。溫度適應性:高溫測試(如氧化物固態電池)需模具耐300℃以上高溫,常用不銹鋼(316L)或陶瓷材料;低溫測試則需材料抗凍裂(如聚醚醚酮PEEK)。

柱式固態電池測試模具結構特點:模仿傳統圓柱電池(如18650、21700規格)的剛性殼體(不銹鋼或鍍鎳鋼),支持卷繞或疊片結構的固態電芯,具備較高的密封性和抗壓性(可承受10-50MPa壓力),兼容自動化組裝流程。適用場景:工業化性能驗證:匹配圓柱電池的量產工藝,用于測試卷繞/疊片結構下固態電池的循環穩定性(高倍率、長循環)、體積能量密度、機械強度(抗沖擊、抗振動),適合進入量產前的可靠性評估。高壓體系測試:因殼體剛性強,可兼容高電壓正極(如鎳鈷錳三元材料,電壓≥4.3V),評估高電壓下電解質的氧化穩定性及界面副反應。安全性初步篩查:通過針刺、擠壓測試(配合外部壓力裝置),初步評估圓柱固態電池的抗短路能力、熱失控風險(相較于液態電池,固態電池安全性更優,但仍需驗證)。用于界面穩定性研究的測試模具。

選擇要點材質:根據測試需求選擇,如需要耐高溫、耐腐蝕的環境,可選擇陶瓷、PEEK等材質的內膽;需要堅固耐用的結構,可選擇不銹鋼外架。尺寸和規格:根據待測試固態電池的大小和形狀選擇合適的模具尺寸,確保電池在模具中能夠穩定放置。性能指標:考慮模具的耐壓能力、密封性、易于組裝與拆卸等性能,耐壓能力要滿足測試壓力要求,密封性好可防止電解液泄漏,易于組裝與拆卸能提高測試效率。功能需求:若需要實時監測壓力、溫度等參數,可選擇帶有感應機構和相應傳感器接口的模具;若需要觀察測試過程,可選擇具有可視化功能的模具。帶溫度監控點的固態電池測試模具。沈陽學校實驗室固態電池測試模具廠家直銷

輕量化固態電池測試模具,便于搬運與安裝。安徽原位固態電池測試模具出售

片式 / 平板測試模具(Planar Cell Mold)結構:采用平板式設計,包含上下電極板、電解質支撐框架、密封圈、壓力施加裝置(如螺栓、液壓桿),可容納較大尺寸的固態電池樣品(如 10 cm×10 cm)。適用場景:中試階段或半固態電池測試,模擬實際電池的層狀結構,測試倍率性能、循環壽命及界面穩定性。優點:可直觀觀察電極 / 電解質界面,便于結合原位表征技術(如 XRD、Raman)實時監測反應過程。案例:氧化物固態電池的平板測試模具需在高溫下(如 200℃)保持密封,常采用耐高溫陶瓷或金屬合金材料。3.安徽原位固態電池測試模具出售

- 濟南原位固態電池測試模具 2025-12-13

- 南寧固態電池測試模具購買 2025-12-13

- 沈陽三電極固態電池測試模具廠家直銷 2025-12-13

- 江蘇三電極固態電池測試模具批發價格 2025-12-13

- 上海鈉離子固態電池測試模具廠家直銷 2025-12-13

- 云南軟包固態電池測試模具廠家直銷 2025-12-13

- 南京原位固態電池測試模具廠家直銷 2025-12-13

- 成都鈉離子固態電池測試模具出售 2025-12-13

- 福建氧化物固態電池測試模具工裝 2025-12-13

- 合肥學校實驗室固態電池測試模具購買 2025-12-13

- 安徽自建房光儲一體管理器 2025-12-16

- 巴中黎耀UPS電源價格 2025-12-16

- 河北氫氣銷售商家 2025-12-16

- 二三輪低速動力鋰電池生產廠家 2025-12-16

- 西藏運行光伏電站 2025-12-16

- 黃浦區農村屋頂光伏售后服務 2025-12-16

- 山東商用熱泵效果 2025-12-16

- 嘉定區國產農村屋頂光伏 2025-12-16

- 福建車隊標配駐車空調鋰電池批發 2025-12-16

- 河北新型機房空調AI節能價位 2025-12-16