廣西工業互感器鐵芯生產企業

互感器鐵芯的退磁曲線測試。從飽和狀態開始,逐步降低磁場強度,測量剩余磁通密度隨磁場強度的變化曲線,退磁因子(Hc)應≤10A/m(計量用)或≤50A/m(保護用)。退磁曲線的斜率反映鐵芯的抗磁化能力,斜率越大,退磁越容易,剩磁越小。通過退磁曲線可評估鐵芯的磁穩定性,指導退磁工藝參數設置。互感器鐵芯的包裝緩沖材料選擇。采用EPE珍珠棉(厚度20mm,密度30kg/m3),將鐵芯完全包裹,緩沖系數≤3,在落高度1m時沖擊力≤500N。包裝外箱采用五層瓦楞紙(耐破強度≥1500kPa),內部用紙板分隔,避免多件鐵芯相互碰撞。包裝需標注“向上”“輕放”等標識,堆疊高度≤3層,防止壓損。采用五層瓦楞紙(耐破強度≥1500kPa)。干式互感器鐵芯依賴空氣對流散熱!廣西工業互感器鐵芯生產企業

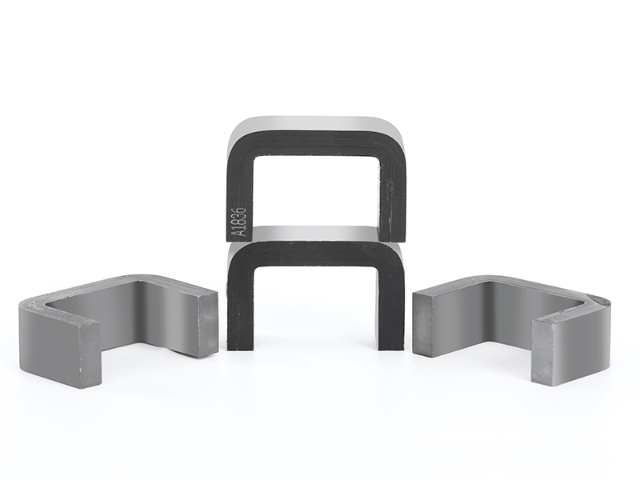

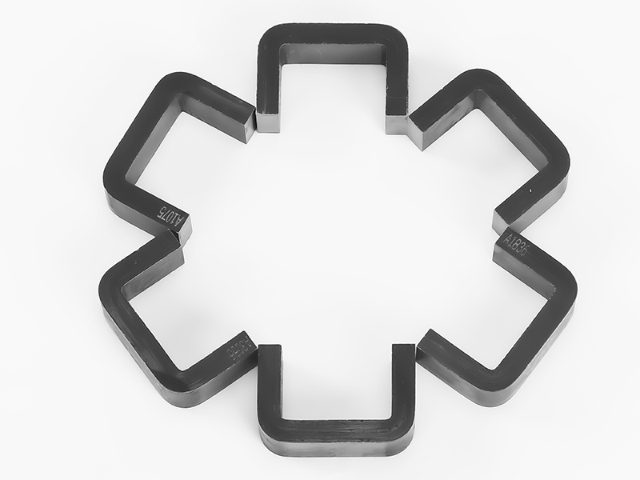

互感器鐵芯的磁隔離接地方式規范。隔離層需單點接地(接地電阻<1Ω),接地線選用2多股銅線,長度≤1m且盡量平直,避免形成天線效應。接地位置遠離信號引線(距離≥100mm),防止接地環路引入干擾。對于高電壓互感器,隔離層需通過絕緣套管引出接地,套管耐壓≥10kV,確保安全。小型互感器鐵芯的自動化疊裝工藝。采用機器人抓取硅鋼片(位置精度±),按預設程序交錯疊裝,疊片速度10片/分鐘,比人工疊裝效率提升4倍。疊裝過程中實時檢測疊厚(精度±),超過公差時自動調整。疊裝完成后用伺服壓力機施加8MPa壓力,保持5秒,使疊片系數≥,確保磁路順暢。 廣東新能源汽車互感器鐵芯均價感器鐵芯的退磁處理需特用設備;

互感器鐵芯的真空退火工藝去除應力。非晶合金鐵芯在真空度<1Pa的環境中退火,溫度400℃,保溫3小時,冷卻速率2℃/min,使內應力降至50MPa以下。退火后磁導率提升40%,磁滯損耗降低30%。真空退火能避免氧化,鐵芯表面無需再處理,直接使用時片間電阻≥1000Ω。每批次退火后需抽樣10片,測試磁性能一致性(偏差≤5%)。油浸式互感器鐵芯的油道設計強化散熱。鐵芯柱上設置軸向油道(寬度8mm,數量4-6個),油流速度≥,散熱面積比實心柱增加40%。鐵軛處開設徑向油道,與軸向油道貫通,形成循環油路,在額定負載下溫升≤40K。油道內不得有毛刺、雜質,裝配后需用壓力的變壓器油沖洗,確保通暢。

低溫環境用變壓器鐵芯需解決材料脆性問題。采用鎳含量36%的鐵鎳合金片(厚度),其金相堆成為面心立方結構,在-60℃低溫下仍保持良好韌性,沖擊韌性值達20J/cm2,遠超普通硅鋼片5J/cm2的水平。鐵芯疊片采用低溫環氧膠粘合,膠層厚度10μm,選用改性胺類固化劑,玻璃化溫度低至-70℃,在-50℃環境下剪切強度仍保持8MPa以上,確保疊片結構穩定。夾件材料選用09MnNiD低溫韌性鋼,經-70℃沖擊試驗(V型缺口),沖擊功Akv≥34J,無脆性斷裂現象。考慮到低溫收縮效應,裝配間隙比常溫設計增大,具體為:鐵芯柱與夾件間隙,鐵軛與上夾件間隙,避免溫度變化產生結構應力。較好終需在-60℃低溫箱中進行4小時空載運行試驗,期間監測鐵芯振動頻譜(10-2000Hz),無異常共振峰出現,損耗變化率把控在7%以內,驗證其在極寒地區的適用性。 互感器鐵芯的安裝支架需絕緣隔離?

高電壓互感器鐵芯的絕緣處理需符合安全標準。鐵芯表面涂刷絕緣漆(如環氧酯漆),厚度80-100μm,擊穿電壓≥3kV/mm,在110kV等級互感器中,鐵芯與外殼的絕緣距離需≥300mm。采用油浸式絕緣時,鐵芯需浸泡在變壓器油中(擊穿電壓≥40kV),油中含水量<10ppm,避免局部放電。絕緣老化會導致介損增大,并且當介損值超過時,需更換絕緣材料。裝配過程中,硅鋼片材料鐵芯需經24小時真空干燥(真空度<1Pa),去除水分和氣體,確保絕緣性能穩定。 互感器鐵芯的暫態特性需快速響應?天津車載互感器鐵芯訂做價格

電壓互感器鐵芯的磁密設計需適配電壓等級?廣西工業互感器鐵芯生產企業

互感器鐵芯的紫外線老化測試。將鐵芯樣品置于紫外線老化箱(波長340nm,輻照度2),溫度60℃,相對濕度50%,持續1000小時。測試后:絕緣材料無開裂、變(材料顏色)差ΔE≤3),抗張強度保持率≥80%,鐵芯誤差變化≤。適用于戶外互感器,驗證抗紫外線能力。互感器鐵芯的磁導率溫度系數測量。在-40℃至120℃范圍內,每20℃測量一次磁導率,計算溫度系數(Δμ/μ/ΔT),應≤±℃。對于計量用鐵芯,需通過溫度補償(如串聯負溫度系數電阻)使系數降至±℃以內,確保寬溫范圍內的測量精度。 廣西工業互感器鐵芯生產企業

- 西安環型切割鐵芯定制 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 寧德UI型鐵芯批量定制 2025-12-14

- 通化互感器鐵芯銷售 2025-12-14

- 三明非晶鐵芯供應商 2025-12-14

- 巴中環型鐵芯批發商 2025-12-14

- 南海硅鋼鐵芯質量 2025-12-14

- 曲靖硅鋼鐵芯電話 2025-12-14

- 濮陽互感器鐵芯生產 2025-12-14

- 黃岡階梯型鐵芯批量定制 2025-12-14

- 上海泵殼模具價格 2025-12-14

- 鉆機環形彈簧沖壓 2025-12-14

- 德國B+W網關和模塊模塊BWU2512 2025-12-14

- 浙江外齒墊圈報價 2025-12-14

- 杭州食堂中央廚房設計安裝 2025-12-14

- 西安環型切割鐵芯定制 2025-12-14

- 江蘇天泰焊材費用 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 耐用合金材料圖片 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14