廣東汽車互感器鐵芯電話

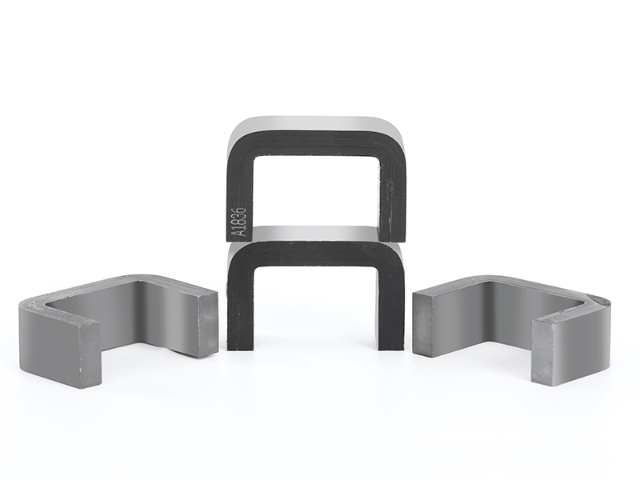

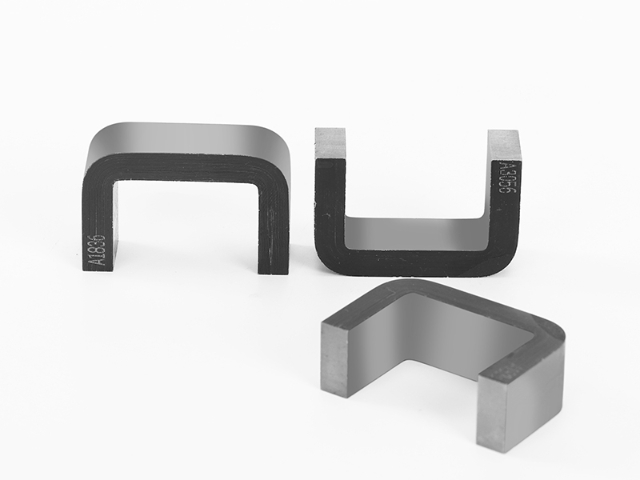

儲能變流器用變壓器鐵芯需適應高頻充放電循環。采用C型結構設計,兩側鐵芯柱與鐵軛形成對稱磁路,中間氣隙寬度精確到,采用聚四氟乙烯墊片填充固定,其介電常數穩定在,在2kHz高頻下介質損耗角正切值小于,有效避免磁飽和對充放電效率的影響。通過500次充放電循環測試(單次循環包含200ms充電、100ms放電過程),鐵芯磁滯損耗增加量嚴格把控在5%以內,磁導率波動幅度不超過3%。為抑制高頻振動噪聲,鐵芯外部包裹厚坡莫合金屏蔽罩,采用搭接長度15mm的咬合結構,接縫處填充銀基導電膠(體積電阻率<1×10??Ω?cm),經聲壓級測試,1米處噪聲可把控在55dB以下,符合居民區夜間噪聲標準。此外,鐵芯需通過-40℃至70℃的溫度循環試驗(每循環8小時,含2小時高溫保持、2小時低溫保持),在極端溫差條件下,磁性能參數變化率均在允許范圍內,確保儲能系統在晝夜溫差大的戶外環境中穩定運行。 互感器鐵芯的結構優化可縮小體積!廣東汽車互感器鐵芯電話

礦山用互感器鐵芯的防塵設計需應對惡劣環境。采用全密封結構,外殼與底座連接處加裝氟橡膠密封圈(直徑8mm,截面3mm),防護等級達IP65,可阻擋直徑≥的粉塵侵入。鐵芯表面噴涂耐磨陶瓷涂層(厚度60μm,硬度HV800),經500小時粉塵磨損試驗(粉塵濃度50g/m3),涂層磨損量≤5μm。內部設置防塵濾網(孔徑10μm),每3個月需更換一次,防止粉塵堆積影響散熱。在礦井下使用時,鐵芯需耐受90%以上的相對濕度,絕緣電阻保持≥50MΩ,確保在潮濕多塵環境中穩定運行。 廣東汽車互感器鐵芯電話互感器鐵芯的測試數據需記錄存檔;

互感器鐵芯的沖擊電流耐受測試。施加20倍額定電流的沖擊電流(波形8/20μs),共3次,間隔1分鐘。測試后檢查:鐵芯無變形(垂直度偏差≤1mm/m),剩磁≤,誤差變化≤1%。該測試模擬短路故障,驗證鐵芯抗沖擊能力。互感器鐵芯的絕緣紙透氣度把控。絕緣紙透氣度應≤10mL/(min?cm2)(1kPa壓力下),確保浸漬時絕緣漆能充分滲透(滲透深度≥90%)。紙的緊度≥3,厚度偏差±5%,避免因透氣度過大導致絕緣強度下降(擊穿電壓≥3kV/mm)。

潮濕環境用互感器鐵芯的防霉處理。鐵芯表面噴涂防霉漆(含有機錫化合物),通過GB/T霉菌測試(28天),霉菌生長等級≤1級(幾乎無生長)。絕緣材料選用防霉型環氧膠,在相對濕度95%環境中放置6個月,無霉斑產生。存儲環境需通風(換氣次數≥2次/小時),配備濕度把控器(維持濕度≤60%),防止霉菌滋生影響絕緣性能(絕緣電阻保持≥100MΩ)。互感器鐵芯的沖壓毛刺對性能的影響及把控。毛刺高度超過會導致片間短路,渦流損耗增加15%以上,因此沖壓模具刃口需每5萬次研磨一次,確保毛刺高度≤。沖壓后采用滾筒去毛刺工藝(磨料粒度200目),處理時間15分鐘,使邊緣粗糙度Ra≤μm。去毛刺后需用壓縮空氣()吹掃,去除殘留磨料,避免裝配時劃傷絕緣涂層。 互感器鐵芯的固有頻率需避開干擾?

電子式互感器鐵芯的低功耗設計適應數字化需求。采用納米晶合金材料,磁滯損耗≤,在額定工況下,鐵芯功耗<,比傳統硅鋼片鐵芯降低70%。鐵芯尺寸小型化(直徑<30mm),與Rogowski線圈配合使用,輸出信號經數字化處理后,誤差≤。通過優化磁路,鐵芯的響應時間<10μs,滿足電子式互感器的速度測量要求。在智能電網中,這類鐵芯的溫漂系數≤50ppm/℃,確保數字信號穩定。互感器鐵芯的振動噪聲把控需符合要求。磁致伸縮系數<3×10??的硅鋼片可使噪聲降低5-8dB,鐵芯夾緊力把控在8-12N/cm2,過松會導致振動加劇,過緊則增加應力噪聲。在鐵芯與外殼之間加裝10mm厚的吸音棉(密度64kg/m3),噪聲可再降低10dB。在居民區安裝的互感器,1米處噪聲應≤55dB(夜間),通過調整鐵芯固有頻率(避開100Hz倍頻),減少共振噪聲。 互感器鐵芯的磁隔離可減少外界干擾!吉林交通運輸互感器鐵芯訂做價格

油浸式互感器鐵芯需防油腐蝕處理!廣東汽車互感器鐵芯電話

互感器鐵芯的安裝底座平整度要求。底座平面度偏差≤,采用水平儀(精度)校準,通過調整墊片(厚度)使鐵芯垂直度偏差≤。安裝螺栓(4個,對稱分布)的預緊力矩需一致(偏差≤5%),防止鐵芯受力不均產生變形(變形量≤)。平整安裝能保證磁路對稱,誤差降低。高頻互感器鐵芯的鐵氧體材料配比。采用Mn-Zn鐵氧體,主成分MnO25%、ZnO15%、Fe?O?60%,通過調整配方使磁導率在10kHz時≥6000,居里溫度≥200℃。燒結溫度把控在1350℃±5℃,保溫4小時,使晶粒尺寸均勻(5-10μm),氣孔率≤3%。材料的功率損耗(100kHz,200mT)應≤300mW/cm3,確保高頻下的效率。 廣東汽車互感器鐵芯電話

- 西安環型切割鐵芯定制 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 寧德UI型鐵芯批量定制 2025-12-14

- 通化互感器鐵芯銷售 2025-12-14

- 三明非晶鐵芯供應商 2025-12-14

- 巴中環型鐵芯批發商 2025-12-14

- 南海硅鋼鐵芯質量 2025-12-14

- 曲靖硅鋼鐵芯電話 2025-12-14

- 濮陽互感器鐵芯生產 2025-12-14

- 黃岡階梯型鐵芯批量定制 2025-12-14

- 上海泵殼模具價格 2025-12-14

- 德國B+W網關和模塊模塊BWU2512 2025-12-14

- 浙江外齒墊圈報價 2025-12-14

- 杭州食堂中央廚房設計安裝 2025-12-14

- 西安環型切割鐵芯定制 2025-12-14

- 廣東傳感器鐵芯供應商 2025-12-14

- 耐用合金材料圖片 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14

- 專業生產壓鉚螺柱參考價格 2025-12-14

- 上海廚房工程改造升級 2025-12-14