江蘇液體靜壓主軸廠家供應

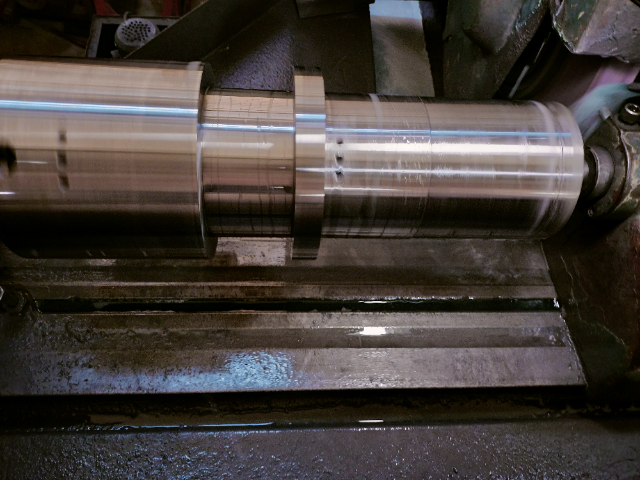

靜壓主軸與電主軸的協同融合成為高級機床發展的新趨勢,兩者結合可實現“高精度+高轉速”的雙重突破。傳統電主軸多采用滾動軸承,高速時易因摩擦生熱導致精度下降,而靜壓主軸雖精度高但轉速受限。新型靜壓電主軸將靜壓軸承與電機轉子集成,電機定子固定在主軸箱內,轉子與主軸本體剛性連接,液壓或氣動系統為軸承提供流體支承。這種結構既保留了靜壓主軸的高精度(徑向跳動≤0.0008mm),又借助電機直驅實現高轉速(比較高可達20000r/min)。在精密PCB鉆孔機中,靜壓電主軸可實現0.1mm微小孔徑的高速鉆孔,加工效率較傳統設備提升3倍,且孔位精度誤差≤0.002mm。同時,通過內置溫度傳感器實時監測電機與軸承溫度,結合冷卻系統控制溫升,使主軸在高速運轉時溫升≤5℃,確保長期穩定運行。靜壓主軸的靜壓軸承設計考慮了高速旋轉時的離心力,保證了軸承的穩定性。江蘇液體靜壓主軸廠家供應

靜壓主軸的設計匯聚了多學科智慧。從材料科學角度,挑選的材料兼顧耐磨、抗腐蝕特性,以適應不同加工環境;從流體力學出發,設計的油腔、油路科學合理,確保油液順暢流動并形成穩定油膜。它的應用領域愈發頻繁,在精密模具制造領域,能雕琢出精細的型腔;用于醫療器械加工時,可為心臟起搏器、人工關節等精細植入物打造光滑表面,滿足嚴苛的衛生標準。靜壓主軸憑借出色性能,助力不同行業邁向高精尖,成為現代工業發展的有力助推器。浙江磨床靜壓主軸供貨商靜壓主軸的轉速穩定性高,有利于提高加工精度和表面質量。

靜壓主軸的穩定性在各類工況下都表現突出,這源于其多方面的技術優勢。在熱穩定性方面,由于主軸與軸承間的摩擦只為流體粘性摩擦,產生的熱量極少,且壓力油(氣)在循環過程中還能起到良好的散熱作用,使得主軸在長時間高速運轉下,溫度變化極小,有效避免了因熱膨脹導致的精度漂移。在動態穩定性上,油(氣)膜如同具有自適應能力的彈性支撐,能夠實時緩沖和吸收加工過程中產生的振動與沖擊。例如在銑削加工中,刀具切削力的瞬間變化會引發主軸振動,但靜壓主軸的油(氣)膜能迅速調整剛度,抑制振動傳遞,確保加工過程平穩,從而保證了加工表面質量,提高了加工效率,減少了刀具磨損,為精密加工過程的持續穩定進行提供了有力支撐。

靜壓主軸的低振動、低噪音特性不只改善了生產環境,更直接提升了加工質量。由于主軸與軸承之間無機械接觸,運行過程中幾乎無摩擦振動,只產生少量液壓系統運行噪音,遠低于傳統滾動軸承主軸。這種低振動特性能夠有效避免振動對加工刀具與工件的影響,減少加工表面的振紋與粗糙度,特別適用于對表面質量要求嚴苛的精密加工。同時,低噪音運行環境提升了操作人員的舒適度,符合現代制造業綠色環保、人性化生產的發展趨勢。為進一步降低振動與噪音,靜壓主軸還會經過精密動平衡處理,消除旋轉過程中的不平衡力;液壓系統采用低噪音泵組與消聲設計,減少油液流動產生的噪音。這種對振動與噪音的精確控制,讓靜壓主軸在提升加工質量的同時,也為企業打造了更優良的生產環境。靜壓主軸采用先進的靜壓技術,使主軸在運行過程中保持恒定的轉速。

靜壓主軸在超精密加工領域的應用,推動了制造精度的持續突破。對于航空航天、精密儀器、光學元件等領域對尺寸精度與表面質量要求極高的產品,靜壓主軸的微米級甚至亞微米級精度控制能力至關重要。通過采用超精密加工工藝制造主軸本體與軸承,搭配高精度裝配技術,靜壓主軸的徑向跳動與軸向竄動可控制在 0.5μm 以內,滿足超精密加工的嚴苛要求。油膜的均化效應能夠補償主軸與軸承的微觀幾何誤差,進一步提升旋轉精度,使加工件的尺寸公差控制在極小范圍,表面粗糙度大幅降低。同時,靜壓主軸的低振動特性避免了振動對加工表面的影響,特別適用于光學鏡片、精密齒輪、微型軸承等對表面光潔度要求極高的零部件加工,為超精密制造提供了可靠的技術支撐。靜壓主軸適用于連續加工硬質材料,提高生產效率。河南車床靜壓主軸促銷價

靜壓主軸的主軸轉速范圍普遍,可滿足不同加工需求。江蘇液體靜壓主軸廠家供應

靜壓主軸在精密齒輪加工中的應用,提升了齒輪的加工精度與傳動性能。齒輪作為機械傳動的重心部件,其齒形精度、齒向精度與表面質量直接影響傳動效率與使用壽命。靜壓主軸的微米級精度控制能力能夠確保齒輪加工的齒形誤差與齒距誤差控制在極小范圍,提升齒輪的傳動精度;其高剛度特性使主軸在齒輪切削過程中能夠穩定運行,避免變形導致的加工誤差,確保齒輪的齒向精度;低振動特性則能減少齒輪表面的振紋與毛刺,提升表面光潔度,降低傳動噪音。在齒輪的滾齒、磨齒等加工環節,靜壓主軸的高轉速特性能夠提升加工效率,縮短生產周期;長壽命與低維護特性則適應了齒輪制造業批量生產的需求,降低了生產成本。靜壓主軸的應用,推動了齒輪加工向高精度、高效率方向發展,提升了機械傳動系統的整體性能。江蘇液體靜壓主軸廠家供應

- 河南機床靜壓軸供貨商 2025-12-22

- 成都空氣靜壓主軸哪家好 2025-12-22

- 貴州高精密靜壓主軸廠家直銷 2025-12-22

- 上海高精密靜壓主軸市場報價 2025-12-22

- 南京多孔質靜壓軸品牌排行榜 2025-12-22

- 河北雙向液壓主軸源頭廠家 2025-12-22

- 青島多功能靜壓主軸怎么用 2025-12-22

- 成都多功能靜壓主軸批發 2025-12-22

- 蘇州大型靜壓主軸源頭廠家 2025-12-22

- 上海液體靜壓主軸市場報價 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22

- 奉賢區安裝粉體流換熱器哪個好 2025-12-22