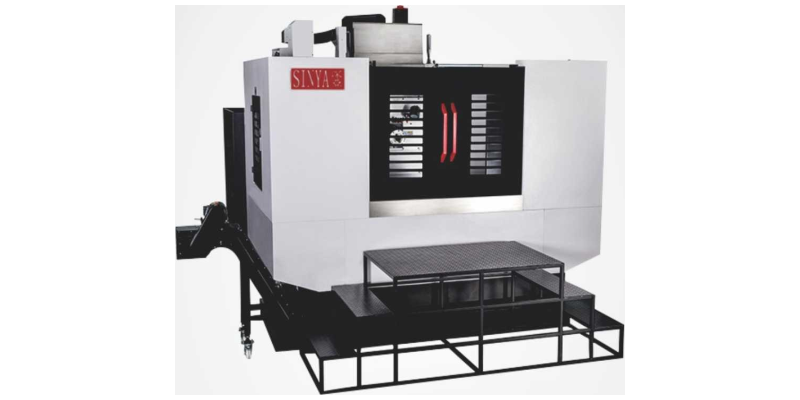

陜西臥式臥式加工中心設備

臥式加工中心的精度保障體系包含多項關鍵技術:溫度補償系統通過布置在主軸、絲杠等關鍵部位的32個溫度傳感器,實時監測熱變形量,控制系統根據熱膨脹模型進行動態補償,將溫升引起的精度波動控制在5μm以內。滾柱絲杠采用中空冷卻結構,配合直線電機驅動,定位精度達±0.003mm/全行程。回轉工作臺采用液壓夾緊的端齒盤結構,分度精度達±1.5角秒。在航空發動機機匣加工中,臥式加工中心通過這些技術實現了0.01mm的孔系位置精度和Ra0.8μm的表面粗糙度。此外,設備還配備振動監測系統,實時采集主軸振動數據,預判維護周期。臥式加工中心的自動化程度高,減少了人工干預,提高了加工精度。陜西臥式臥式加工中心設備

盡管臥式加工中心的初始投資高于立式機床,但其綜合經濟效益需要通過全生命周期成本(LCC)來評估。其回報主要體現在:1.效率提升:減少裝夾次數和輔助時間,單臺設備產能遠超多臺立式機床組合。2.精度與質量提升:一次裝夾保證高精度,大幅減少廢品率和后續裝配工時。3.人力成本節約:易于自動化,可實現“一人多機”或無人化生產。4.占地面積節約:一臺臥式加工中心的功能可能替代一條由多臺立式機床組成的生產線。5.柔性化能力:快速適應產品換型,滿足小批量、多品種的現代化生產趨勢。因此,對于合適的加工對象,臥式加工中心的投資回收期通常短于預期,并能帶來長期的戰略競爭優勢。陜西臥式臥式加工中心設備該加工中心的加工精度不受外界環境因素的影響。

航空航天領域對零部件的精度、強度和可靠性要求近乎苛刻,每一個零部件的質量都直接關系到飛行器的安全和性能。臥式加工中心憑借其優異的加工能力和高精度特性,成為航空航天零部件制造的理想選擇。在飛機發動機葉片的加工中,葉片的形狀復雜且對表面粗糙度和尺寸精度要求極高。臥式加工中心采用高速切削技術和先進的刀具系統,能夠在保證加工精度的同時,實現高效加工。其高剛性的床身結構和精密的傳動系統,有效抵抗了切削過程中產生的振動,確保了葉片表面的光潔度和尺寸的一致性。此外,臥式加工中心還可用于加工航空航天領域的框架結構件,通過多軸聯動加工,能夠精確地完成各種復雜曲面的加工,滿足飛行器對結構強度和輕量化的要求,為航空航天事業的發展提供了重要的技術支持。

獨特結構提升加工效能:臥式加工中心憑借獨特的結構設計,在機械加工中展現出強大的性能。其主軸呈水平狀態,與工作臺垂直,配合多坐標聯動功能,可實現對工件多個面的加工。例如,通過回轉工作臺的旋轉,一次裝夾就能完成工件四個面的銑削、鉆孔、鏜孔等工序,很大程度減少了工件的裝夾次數,降低了因多次裝夾帶來的定位誤差,提高了加工精度和生產效率。同時,臥式加工中心的刀庫容量較大,能容納多種刀具,可自動換刀,快速切換不同加工工序,滿足復雜零件的加工需求,在航空航天、汽車制造等對精度和效率要求極高的行業中發揮著關鍵作用。臥式加工中心的設計注重人機工程學,操作舒適便捷。

在汽車制造這一高度精密且規模龐大的產業中,臥式加工中心扮演著舉足輕重的角色。汽車發動機作為汽車的心臟,其內部眾多關鍵零部件,如缸體、缸蓋等,對加工精度和表面質量有著極為嚴苛的要求。臥式加工中心憑借其獨特的設計優勢,能夠實現對這些復雜零部件的高精度加工。其臥式布局使得工件在加工過程中受力更加均勻,有效減少了因重力導致的變形,從而保證了加工尺寸的精確性。同時,臥式加工中心通常配備多軸聯動功能,可一次性完成多個面的加工,大幅提高了加工效率。例如,在缸體的加工中,通過合理的刀具路徑規劃和多軸聯動控制,能夠快速、精細地完成各個孔系和型腔的加工,減少了裝夾次數和加工時間,為汽車發動機的高性能和可靠性提供了堅實保障,進而提升了整個汽車產品的品質和市場競爭力。 臥式加工中心的工作臺可進行旋轉,方便多面加工。天津精密臥式加工中心定制

在機械加工行業,臥式加工中心是提高生產效率的關鍵設備。陜西臥式臥式加工中心設備

臥式加工中心的技術優勢臥式加工中心相較于其他加工設備,具有明顯的技術優勢。首先,其臥式結構使得工件在加工時重力分布更均勻,減少了因重力引起的變形,從而提高了加工精度。多軸聯動功能讓它能夠加工出各種復雜形狀的零件,無需多次裝夾,避免了重復定位誤差,進一步保證了加工精度。其次,臥式加工中心配備的高速主軸和快速換刀系統,很大程度縮短了加工時間,提高了生產效率。例如,在加工一批相同的零件時,快速換刀可使機床在短時間內切換不同刀具進行連續加工,減少了停機時間。此外,機床的智能化控制系統能夠實時監測加工過程,自動調整加工參數,確保加工質量的穩定性。這種智能化特性不僅降低了對操作人員的技術要求,還提高了設備的可靠性和可維護性。臥式加工中心的這些技術優勢,使其成為現代制造業追求高精度、高效率生產的理想選擇。陜西臥式臥式加工中心設備

- 福建精密臥式加工中心制造商 2025-12-23

- 天津國產臥式加工中心生產及銷售 2025-12-23

- 臥式臥式加工中心研發 2025-12-23

- 山東高速臥式加工中心研發 2025-12-23

- 湖南精密臥式加工中心供應商 2025-12-23

- 天津cnc臥式加工中心生產及銷售 2025-12-23

- 江西臥式加工中心廠家直銷 2025-12-23

- 湖南國產臥式加工中心研發 2025-12-23

- 湖南五軸聯動臥式加工中心生產廠家 2025-12-23

- 江西自動臥式加工中心銷售 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23