天津底盤控制仿真驗證實施方案

動力系統仿真驗證覆蓋發動機、電機、變速箱等重要部件的協同工作分析,旨在優化整車動力性能與能耗表現。傳統燃油車仿真需驗證發動機與變速箱的匹配特性,計算不同轉速下的動力輸出與燃油消耗,優化換擋邏輯以提升駕駛平順性。新能源汽車動力系統驗證需整合電機、電池、減速器模型,仿真不同駕駛模式下的扭矩分配策略,分析能量回收系統的效率,驗證動力系統在加速、爬坡等工況下的響應特性。通過多工況仿真,可提前發現動力系統的匹配問題,如動力中斷、能耗過高等,結合實車測試數據迭代優化模型,為動力系統參數優化與控制策略改進提供準確的數據支撐。動力系統仿真驗證軟件的準確性,可從動力傳遞模擬與實車數據的吻合度判斷。天津底盤控制仿真驗證實施方案

車輛動力系統仿真測試軟件專注于發動機、電機、變速箱等部件的協同性能驗證,可構建完整的動力傳遞鏈路模型。軟件需支持傳統燃油車動力匹配仿真,模擬不同變速箱檔位下的發動機動力輸出特性,計算加速時間、最高車速等動力指標,同時分析換擋過程中的動力中斷時間與沖擊度;針對新能源汽車,能整合電機效率Map、電池SOC特性,仿真動力系統在不同駕駛模式下的扭矩分配策略,分析能量回收效率對續航的影響,支持快充、慢充等充電場景的動力響應模擬。測試模塊需包含故障注入功能,可模擬傳感器失效、電機扭矩波動等異常工況,驗證動力系統的容錯能力,同時生成可視化的仿真報告,為動力系統參數優化提供數據支撐。天津底盤控制仿真驗證實施方案電機控制模擬仿真實施方案需明確建模標準與測試工況,保障仿真過程規范有序。

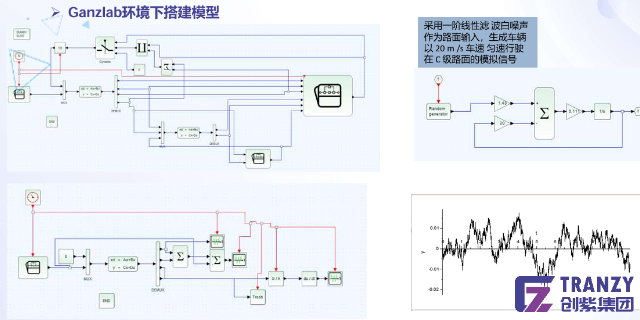

底盤控制汽車仿真服務涵蓋制動、轉向、懸架系統的控制策略驗證與參數優化。服務包括ABS/ESP系統仿真,搭建制動管路與輪胎路面模型,測試不同路面(干燥、濕滑、冰雪)下的制動距離與車身穩定性,優化控制參數;轉向系統仿真,分析EPS助力特性、傳動比對操縱性的影響,改善轉向手感與回正性能。懸架系統仿真通過多體動力學模型,評估半主動懸架在不同路況下的阻尼調節效果,提升乘坐舒適度。服務還能開展多系統聯合仿真,分析底盤控制策略對整車操縱穩定性的綜合影響,輸出針對性的優化建議。

汽車控制器應用層仿真軟件開發聚焦于控制邏輯的圖形化建模與虛擬測試,支持ECU、VCU等控制器的高效開發。開發過程中需將傳感器信號處理、執行器驅動邏輯轉化為模塊化模型,通過狀態機描述燈光控制、門窗調節等離散功能的切換邏輯,用數據流圖呈現發動機空燃比調節等連續控制過程。仿真軟件需提供豐富的測試工具,可自動生成測試用例驗證模型在邊界工況下的表現,如低溫啟動時的怠速控制邏輯。生成的代碼需符合AUTOSAR標準,適配主流嵌入式平臺,同時支持模型與代碼的一致性校驗,確保應用層軟件滿足功能安全要求。汽車電驅動系統建模仿真要兼顧電磁特性與動力輸出,才能準確反映電機與控制器的協同效果。

汽車電驅動系統建模軟件專注于構建電機、逆變器、減速器的協同工作模型,準確刻畫各部件的動態特性。軟件需支持永磁同步電機、異步電機等多種電機類型的建模,可通過參數設置定義電機的電磁特性、損耗特性與溫度響應,包括不同轉速下的鐵損變化規律。針對逆變器,能模擬功率器件的開關動作與諧波生成,分析對電機運行平穩性的影響;減速器模型則需考慮齒輪傳動比、效率與間隙,反映動力傳遞過程中的能量損耗。同時,軟件應集成控制算法開發模塊,支持FOC矢量控制等策略的搭建與仿真,為電驅動系統的參數匹配、控制策略優化提供可靠的虛擬測試環境。汽車仿真外包服務提供定制化建模分析,助力企業聚焦重點研發,減少資源投入。沈陽電池系統仿真驗證測試選什么軟件

新能源汽車硬件在環仿真可在研發時系統測試硬件性能,減少實車依賴,有效提高研發效率。天津底盤控制仿真驗證實施方案

整車動力性能汽車仿真軟件的準確性取決于模型精度、多域協同能力與行業適配性。專業軟件需具備高精度的動力系統模型庫,能準確描述發動機/電機的輸出特性、變速箱的傳動效率與整車行駛阻力,包括不同車速下的空氣阻力系數變化。多域協同能力強的軟件可實現動力系統與車身、底盤模型的無縫集成,反映各系統間的動態耦合。在行業適配性上,針對新能源汽車需優化電池SOC模型與能量回收算法,針對傳統燃油車則需強化發動機熱力學模型。軟件還應支持實車數據校準,通過參數調整縮小仿真與實車測試的差距,結合車企實際開發需求選擇適配軟件,才能獲得更準確的仿真結果。天津底盤控制仿真驗證實施方案

- 海南電機控制仿真驗證建模軟件 2025-12-20

- 福建自動代碼生成系統建模好用的軟件 2025-12-19

- 上海整車協同汽車模擬仿真 2025-12-19

- 江蘇底盤控制汽車仿真定制開發 2025-12-19

- 重慶autosar國產工具鏈MBD哪家公司專業 2025-12-19

- 西藏整車動力性能汽車模擬仿真用什么軟件好 2025-12-19

- 安徽新能源控制器算法哪個軟件好 2025-12-19

- 海南汽車電子開發科學計算哪家公司專業 2025-12-19

- 深圳整車協同仿真驗證什么品牌服務好 2025-12-19

- 杭州裝備制造邏輯算法技術原理 2025-12-18

- 肇慶2.4G一對多掃描槍 2025-12-20

- 寶山區好的3D視覺藝術裝置預算 2025-12-20

- 南京保護殼銷售公司 2025-12-20

- 海南電機控制仿真驗證建模軟件 2025-12-20

- 江西OLED簡介 2025-12-20

- 電路板缺陷檢測系統解決方案 2025-12-20

- 滁州智能推薦引擎型網站搭建系統 2025-12-20

- 小程序開發哪里買 2025-12-20

- 十堰進口網絡系統集成項目 2025-12-20

- 福田區多對一無線掃描槍售后維修 2025-12-20